Çeşitli sektörlerdeki üretim tesisleri, üretim verimliliğini artırmak ve çıktı potansiyelini en üst düzeye çıkarmak için sürekli yollar aramaktadır. Operasyonel performansı önemli ölçüde etkileyen, ancak sıklıkla göz ardı edilen kritik bir bileşen, makineleri ve ekipmanları çalıştıran şanzıman sistemidir. Modern endüstriyel şanzıman çözümleri, üstün tork dönüşümü, azaltılmış enerji tüketimi ve işletme ömrünün uzatılması konularında gelişmiştir ve bunlar doğrudan ölçülebilir verimlilik kazanımlarına dönüşür.

Gelişmiş şanzıman teknolojisi ile üretim çıktısı arasındaki ilişki, basit mekanik iyileştirmelerin ötesine geçer. Karmaşık dişli indirgeme sistemleri, hassas hız kontrolüne, gelişmiş yük dağılımına ve optimize edilmiş güç aktarım oranlarına olanak tanıyarak daha sorunsuz işlemleri ve azaltılmış durma süresini beraberinde getirir. Bu teknolojik gelişmeler, günümüzün zorlu endüstriyel ortamında hem anlamlı işletme avantajları hem de uzun vadeli rekabet üstünlüğü sağlayan stratejik yatırımları temsil eder.

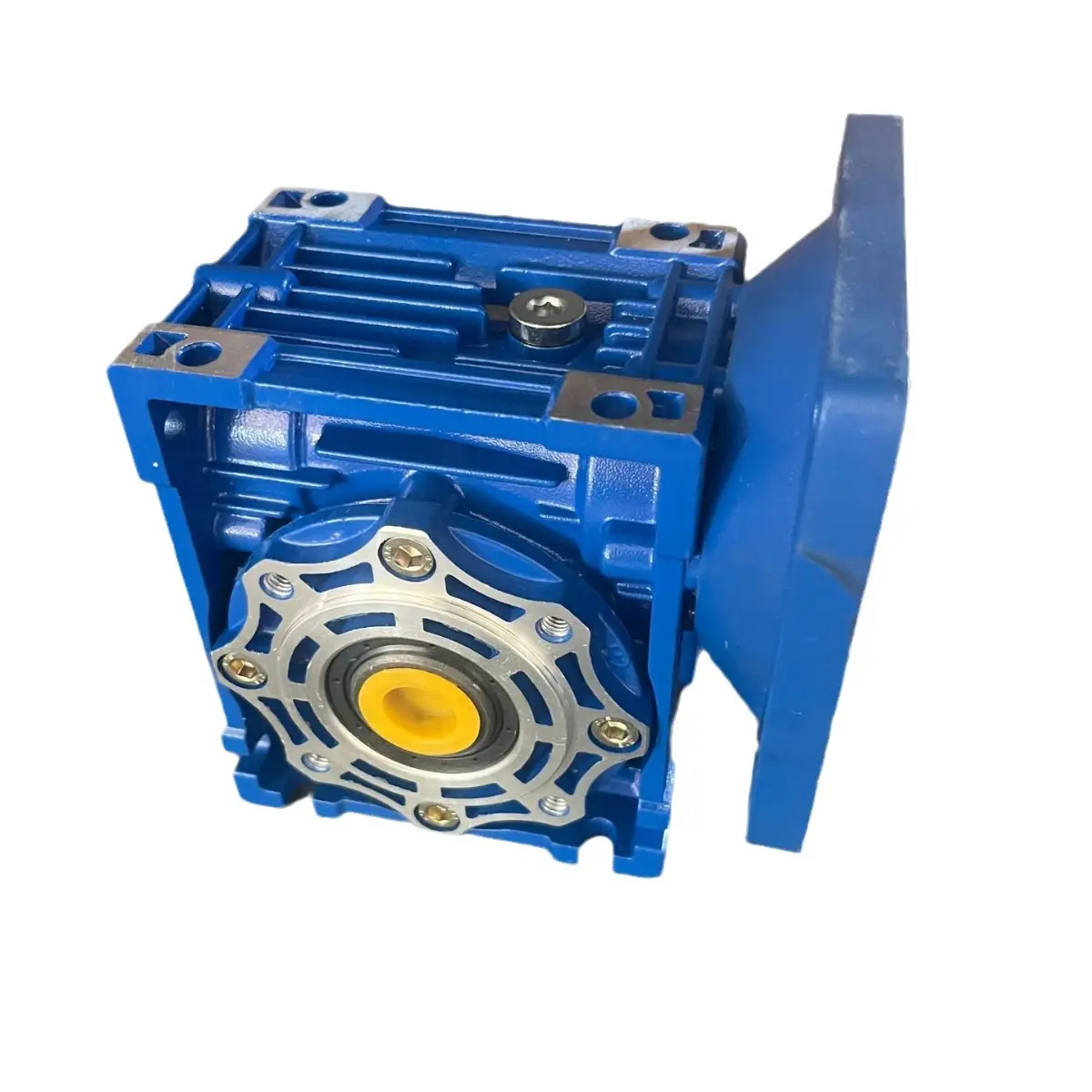

Modern Şanzıman Teknolojisini Anlamak

Endüstriyel Şanzıman Sistemlerinin Evrimi

Günümüzdeki aktarma sistemleri, geleneksel mekanik yapıların endüstriyel uygulamalarda ilk olarak ortaya çıkışından bu yana önemli teknolojik gelişmeler kaydetti. Modern tasarımlar, üstün performans özelliklerine sahip olacak şekilde hassasiyetle tasarlanmış bileşenleri, gelişmiş malzemeleri ve karmaşık üretim süreçlerini içerir. Bu iyileştirmeler, artan dayanıklılık, bakım gereksinimlerinde azalma ve enerji verimliliği ölçümlerinde iyileşme şeklinde kendini gösterir.

Bilgisayar destekli tasarım ve üretim tekniklerinin entegrasyonu, mühendislerin maksimum verimlilik için dişli profillerini, muhafaza konfigürasyonlarını ve iç bileşen düzenlemelerini optimize etmelerini sağlamıştır. İleri metalurji ve yüzey işlem teknolojileri, zorlu çalışma koşulları altında hizmet ömrünün uzamasına ve aşınma oranlarının azalmasına katkıda bulunur. Bu teknolojik gelişmeler, tutarlı performansı sağlayarak ve beklenmedik ekipman arızalarını en aza indirerek doğrudan üretim kapasitelerini etkiler.

Temel Performans Özellikleri

Yüksek performanslı aktarma sistemleri, geleneksel alternatiflerden ayıran birkaç kritik özelliğe sahiptir. Modern vida dişli konfigürasyonlarında verimlilik oranları genellikle %95'in üzerindedir ve bu durum daha düşük enerji tüketimi ile daha düşük işletme maliyetlerine çevrilir. Hassas mühendislik, daha dar toleranslara ve daha düzgün çalışmaya olanak tanır ve bunun sonucunda titreşim seviyeleri azalır ve ekipmanın kullanım ömrü uzar.

Tork çoğaltma özellikleri, daha küçük giriş motorlarının büyük yükleri etkili bir şekilde sürmesine olanak tanır ve üretim sistemleri boyunca güç kullanımını optimize eder. Gelişmiş yağlama sistemleri ve iyileştirilmiş sızdırmazlık teknolojileri, bakım aralıklarının uzatılmasına ve servis gereksinimlerinin azaltılmasına katkı sağlar. Bu performans iyileştirmeleri, üreticilerin tutarlı kalite standartlarını korurken daha yüksek üretim oranlarına ulaşmalarını birlikte mümkün kılar.

Üretim Verimliliğine Etkisi

Doğrudan Çıkış İyileştirmeleri

Gelişmiş şanzıman sistemlere yükseltme, gelişmiş hız kontrolü ve tork iletim karakteristikleri sayesinde üretim çıktısında anında iyileşmelerle sonuçlanır. Hassas dişli oranları, ekipmanın ideal hız aralıklarında en uygun şekilde çalışmasını sağlayarak kalite standartlarını korurken verimliliği maksimize eder. Azaltılmış mekanik kayıplar, daha etkili güç kullanımına ve genel sistem verimliliğinde iyileşmeye çevrilir.

Modern şanzıman tasarımları boşluğu en aza indirir ve ürün kalitesini veya işleme doğruluğunu etkileyebilecek dalgalanmaları ortadan kaldıran tutarlı güç aktarımı sağlar. Artırılmış yük taşıma kapasitesi, ekipmanın performansını veya güvenilirliğini zedelemeden daha büyük üretim hacimlerini işlemesine olanak tanır. Bu iyileştirmeler, üreticilerin kalite metriklerini korurken veya artırırken üretim oranlarını artırmasını sağlar.

Operasyonel Güvenilirlik İyileştirmeleri

Güvenilirlikteki iyileşmeler, modern şanzıman teknolojisi yükseltmelerinin en önemli faydalarından birini temsil eder. Gelişmiş rulman sistemleri, geliştirilmiş yağlama mekanizmaları ve gelişmiş malzeme bilimi, ortalama arızalar arası sürenin uzamasına ve bakım gereksinimlerinin azalmasına katkıda bulunur. Tahmin edilebilir performans karakteristikleri, daha doğru üretim planlaması ve çizelgelemesi yapılmasına imkan tanır.

Titreşim seviyelerinin azaltılması ve daha düzgün çalışma, bağlı ekipmanlar ve destekleyici yapılar üzerindeki stresi en aza indirerek üretim hatları boyunca sistemin ömrünü uzatır ve bakım maliyetlerini düşürür. İyileştirilmiş sızdırmazlık ve korozyona dayanıklı malzemelerle çevre korumanın artırılması, zorlu endüstriyel ortamlarda tutarlı performans sağlar. Bu güvenilirlik iyileştirmeleri, doğrudan üretim süresindeki artışa ve planlanmamış durma sürelerinin azalmasına neden olur.

Enerji Verimliliği ve Maliyet Avantajları

Enerji Tüketimi Optimizasyonu

Modern aktarma sistemleri, mekanik verimliliğin artması ve güç iletim özelliklerinin optimize edilmesi sayesinde önemli ölçüde enerji tasarrufu sağlar. Yüksek verimli dişli tasarımları, güç iletimi sırasında meydana gelen enerji kayıplarını en aza indirerek toplam elektrik tüketimini ve buna bağlı işletme maliyetlerini düşürür. Gelişmiş yağlama sistemleri ise sürtünme kayıplarını azaltır, bileşen ömrünü uzatır ve aynı zamanda optimal performans seviyesini korur.

Değişken hız özellikleri, ekipman işlemlerinin üretim gereksinimlerine hassas bir şekilde uydurulmasını sağlayarak, boyutu büyük veya verimsiz tahrik sistemlerinden kaynaklanan enerji israfını ortadan kaldırır. Akıllı kontrol entegrasyonu, gerçek zamanlı üretim taleplerine göre güç tüketiminin dinamik olarak optimize edilmesine olanak tanır. Bu enerji verimliliği iyileştirmeleri, işletme maliyetlerinde azalmaya ve çevresel sürdürülebilirliğin artmasına katkıda bulunurken aynı zamanda üretim çıktısının artırılmasını destekler.

Uzun Süreli Ekonomik Etki

Şanzıman yükseltmelerinin ekonomik faydaları, başlangıçtaki enerji tasarrufunun çok ötesine uzanarak bakım maliyetlerinde azalma, ekipmanın kullanım ömründe uzama ve üretim kapasitesi kullanımında iyileşme gibi unsurları kapsar. Daha düşük bakım gereksinimleri, iş gücü maliyetlerinde azalmaya ve bakım faaliyetleri için üretim kesintilerinin sıklığında azalmaya neden olur. Geliştirilmiş bileşen dayanıklılığı, yedek parça giderlerini en aza indirir ve sistemin genel ömrünü uzatır.

İmalat verimliliğindeki iyileşme, üreticilerin artan talebi işletme maliyetlerinde veya ekipman yatırımlarında orantılı artış olmadan karşılamasına olanak tanır. Artan kalite tutarlılığı, hurda ve yeniden işleme masraflarını azaltırken müşteri memnuniyetini ve piyasa rekabet gücünü artırır. Bu birikimli faydalar genellikle uygun getiri süresiyle sonuçlanır ve sürdürülebilir rekabet avantajları sağlar.

Uygulama Konusunda Düşünceler

Sistem Entegrasyonu Gereksinimleri

Şanzıman yükseltmelerinin başarıyla uygulanması, mevcut sistem konfigürasyonlarını ve operasyonel gereksinimleri dikkatlice değerlendirmeyi gerektirir. Uyumluluk değerlendirmesi, yeni şanzıman bileşenlerinin mevcut motorlar, tahrik edilen ekipmanlar ve kontrol sistemleriyle sorunsuz şekilde entegre edilmesini sağlar. Doğru boyutlandırma hesaplamaları, performansı en iyi hale getirmek için yük karakteristiklerini, hız gereksinimlerini ve çevresel koşulları dikkate alır.

Kurulum planlaması, fiziksel alan kısıtlamalarını, montaj gereksinimlerini ve bakım faaliyetleri için erişilebilirliği ele alır. Elektrik entegrasyonu, kontrol sistemi uyumluluğunu ve optimal çalışmayı sağlamak üzere güvenlik gereksinimlerini dikkate alır. Profesyonel kurulum ve devreye alma, yükseltme faydalarını en üst düzeye çıkarmak için doğru kurulumu ve başlangıç performans doğrulamasını sağlar.

Bakım ve Destek Stratejileri

Uygun bakım protokollerinin oluşturulması, uzun vadeli güvenilirlik ve performansı sağlarken şanzıman yükseltmelerinin faydalarını maksimize eder. Önleyici bakım programları, servis aralıklarını optimize etmek amacıyla çalışma koşullarını ve üretici önerilerini dikkate alır. Uygun yağlama yönetimi ve durum izleme, bileşen ömrünü uzatır ve beklenmedik arızaların önüne geçer.

Eğitim programları, bakım personelinin yeni ekipman özelliklerini ve servis gereksinimlerini anlamasını sağlar. Yedek parça envanter stratejileri, uygunluk gereksinimleri ile yatırım hususları arasında denge kurar. Dokümantasyon ve performans takibi, sürekli iyileştirme imkânı sunar ve gelecekteki yükseltme kararlarına destek olur.

SSS

Şanzıman yükseltmeleri tipik olarak ne kadar üretim artışı sağlayabilir?

Şanzıman yükseltmelerinden elde edilen üretim artışı, mevcut ekipmanın durumuna ve uygulama gereksinimlerine bağlı olarak değişir ancak üreticiler genellikle kapasitede %10-25 oranında artış yaşar. Enerji tüketiminde %5-15 arası verimlilik kazançları tipiktir ve bakım kaynaklı durma süresinde önemli azalmalar görülür. Gerçekleşen iyileştirme, mevcut sistem verimliliği, operasyonel talepler ve entegrasyon kalitesi gibi faktörlere bağlıdır.

Belirli uygulamalar için en iyi şanzıman yükseltme seçeneğini belirleyen faktörler nelerdir?

Anahtar seçim faktörleri arasında yük karakteristikleri, hız gereksinimleri, çevresel koşullar ve alan sınırlamaları yer alır. Tork çoğaltma ihtiyaçları, çalışma döngüsü desenleri ve hassasiyet gereksinimleri dişli oranının ve tasarım seçimlerini etkiler. Mevcut sistem uyumluluğu, kurulum karmaşıklığı ve bütçe değerlendirmeleri de belirli üretim ortamları için optimal yükseltme çözümlerinin belirlenmesinde önemli rol oynar.

Şanzıman yükseltmelerinden yatırım geri dönüş süresi genellikle ne kadar sürer?

Yatırım geri dönüş süreleri genellikle enerji maliyetlerine, üretim hacmindeki artışlara ve sağlanan bakım tasarruflarına bağlı olarak 12-36 ay arasında değişir. Daha yüksek enerji maliyetleri ve daha yoğun üretim programları genellikle daha hızlı geri ödeme dönemlerine neden olur. Enerji tasarrufları, verimlilik kazançları ve azaltılmış bakım giderleri dikkate alınarak yapılan kapsamlı maliyet-fayda analizi, belirli uygulamalar için doğru ROI tahminleri sunar.

Şanzıman yükseltmelerinden en çok hangi sektörler faydalanır?

Sürekli çalışma gereksinimi, yüksek enerji tüketimi veya hassas üretim talepleri olan sektörler genellikle şanzıman yükseltmelerinden en büyük faydayı sağlar. Otomotiv, gıda işleme, kimyasal üretim ve malzeme taşıma dahil olmak üzere imalat sanayii önemli iyileşmeler yaşar. Güvenilir ve verimli güç iletimi gerektiren herhangi bir sektör, modern şanzıman teknolojisi gelişmelerinden ve performans artırmalarından faydalanabilir.

İçindekiler

- Modern Şanzıman Teknolojisini Anlamak

- Üretim Verimliliğine Etkisi

- Enerji Verimliliği ve Maliyet Avantajları

- Uygulama Konusunda Düşünceler

-

SSS

- Şanzıman yükseltmeleri tipik olarak ne kadar üretim artışı sağlayabilir?

- Belirli uygulamalar için en iyi şanzıman yükseltme seçeneğini belirleyen faktörler nelerdir?

- Şanzıman yükseltmelerinden yatırım geri dönüş süresi genellikle ne kadar sürer?

- Şanzıman yükseltmelerinden en çok hangi sektörler faydalanır?