تسهیلات تولیدی در صنایع مختلف به طور مداوم به دنبال راههایی برای بهبود کارایی تولید و بیشینه کردن پتانسیل خروجی هستند. یکی از اجزای حیاتی که اغلب نادیده گرفته میشود و تأثیر قابل توجهی بر عملکرد عملیاتی دارد، سیستم انتقال قدرت محرک ماشینآلات و تجهیزات است. راهحلهای مدرن انتقال صنعتی توسعه یافتهاند تا تبدیل گشتاور برتر، مصرف انرژی کمتر و چرخه عمر عملیاتی طولانیتری فراهم کنند که مستقیماً منجر به بهرهوری قابل اندازهگیری میشود.

ارتباط بین فناوری پیشرفته انتقال قدرت و خروجی تولید فراتر از بهبودهای مکانیکی ساده است. سیستمهای کاهش دنده پیچیده امکان کنترل دقیق سرعت، توزیع بهتر بار و نسبتهای انتقال توان بهینهسازیشده را فراهم میکنند که در مجموع منجر به عملکرد روانتر و کاهش زمان توقف میشوند. این پیشرفتهای فناوری سرمایهگذاریهای استراتژیک محسوب میشوند که هم مزایای عملیاتی فوری و هم مزایای رقابتی بلندمدت را در محیط صنعتی پیچیده امروزی به همراه دارند.

درک فناوری نوین انتقال قدرت

تکامل سیستمهای انتقال صنعتی

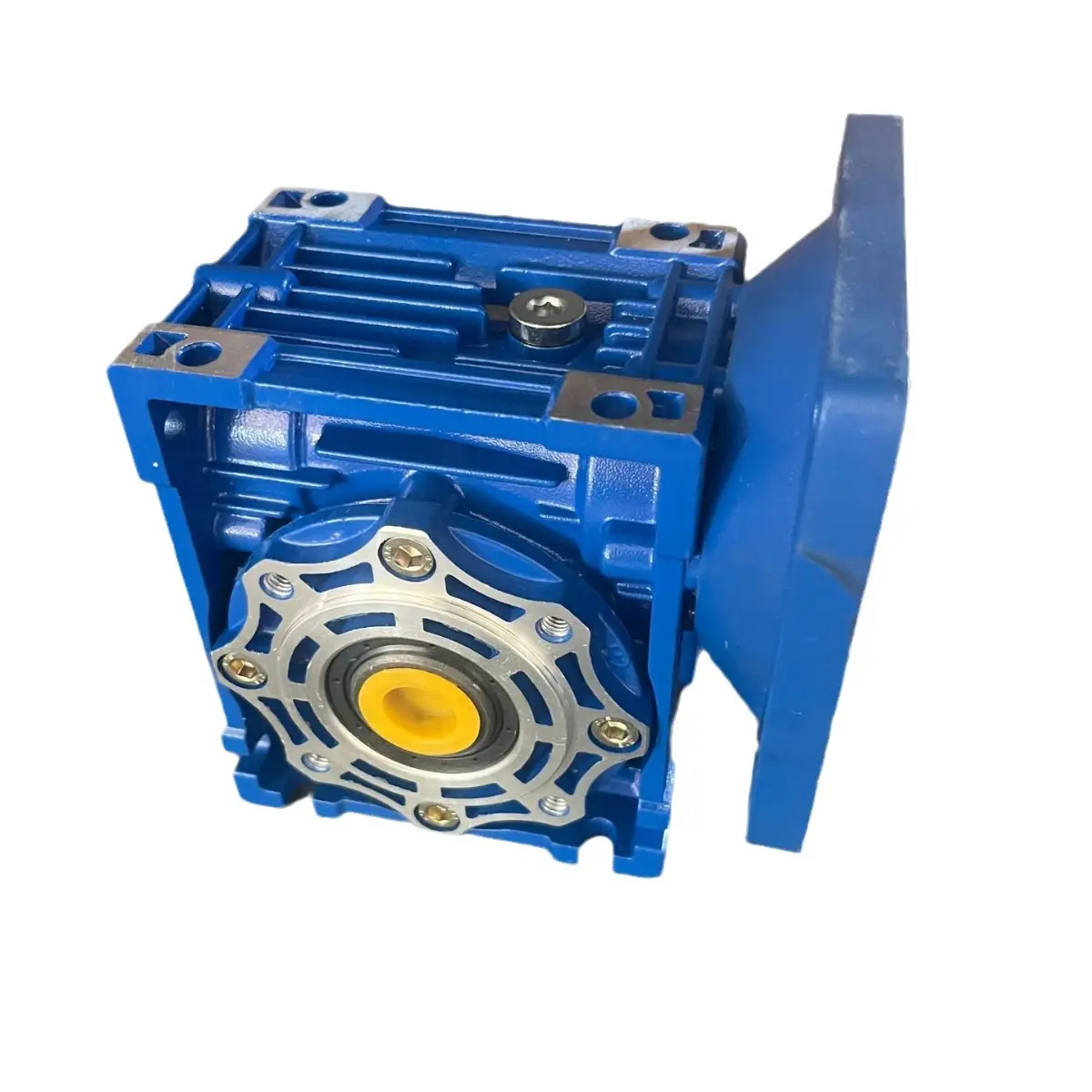

سیستمهای انتقال معاصر از زمان ظهور پیکربندیهای مکانیکی سنتی در کاربردهای صنعتی، پیشرفتهای فناوری قابل توجهی را تجربه کردهاند. طراحیهای مدرن شامل مؤلفههای دقیق مهندسیشده، مواد پیشرفته و فرآیندهای تولید پیچیدهای هستند که نسبت به سیستمهای قدیمی، ویژگیهای عملکردی برتری را ارائه میدهند. این بهبودها در دوام بیشتر، کاهش نیازهای نگهداری و بهبود شاخصهای بازده انرژی نمایان میشوند.

ادغام تکنیکهای طراحی و ساخت کمکشده به رایانه امکان بهینهسازی پروفیل دندانههای چرخدنده، پیکربندی پوستهها و چیدمان قطعات داخلی برای حداکثر بازدهی را برای مهندسان فراهم کرده است. متالورژی پیشرفته و فناوریهای پوششدهی سطحی به عمر مفید طولانیتر و نرخ سایش کمتر در شرایط عملیاتی سختگیرانه کمک میکنند. این بهبودهای فنی بهطور مستقیم بر تواناییهای تولید تأثیر میگذارند، زیرا عملکردی یکنواخت را تضمین کرده و خرابیهای غیرمنتظره تجهیزات را به حداقل میرسانند.

ویژگیهای کلیدی عملکرد

سیستمهای انتقال قدرت با عملکرد بالا ویژگیهای چندی حیاتی دارند که آنها را از گزینههای متعارف متمایز میکند. رتبههای بازدهی معمولاً در پیکربندیهای چرخدنده حلزونی مدرن از ۹۵٪ فراتر میروند که این امر به معنای کاهش مصرف انرژی و کاهش هزینههای عملیاتی است. مهندسی دقیق امکان تحملات تنگتر و عملکرد روانتری را فراهم میکند که در نتیجه منجر به کاهش سطح ارتعاشات و افزایش طول عمر تجهیزات میشود.

قابلیتهای افزایش گشتاور امکان استفاده از موتورهای ورودی کوچکتر برای به حرکت درآوردن بارهای بزرگتر را فراهم میکند و بهینهسازی مصرف توان در سراسر سیستمهای تولید را ممکن میسازد. سیستمهای روانکاری پیشرفته و فناوریهای بهبود یافته در آببندی، منجر به افزایش فواصل نگهداری و کاهش نیازهای خدماتی میشوند. این بهبودهای عملکردی بهصورت جمعی، تولیدکنندگان را قادر میسازند تا نرخ خروجی بالاتری داشته باشند و در عین حال استانداردهای کیفی ثابتی را حفظ کنند.

تأثیر بر کارایی تولید

بهبودهای مستقیم خروجی

ارتقاء به انتقال ارتقاء به سیستمهای پیشرفته معمولاً منجر به بهبود فوری خروجی تولید از طریق کنترل سرعت و مشخصات تحویل گشتاور بهبودیافته میشود. نسبتهای دنده دقیق، عملکرد بهینه تجهیزات را در محدودههای سرعت ایدهآل ممکن میسازند و با حفظ استانداردهای کیفی، حداکثر ظرفیت تولید را فراهم میکنند. کاهش تلفات مکانیکی به معنای استفاده مؤثرتر از توان و بهبود کارایی کلی سیستم است.

طراحیهای مدرن انتقال قدرت، بازخورد را به حداقل میرسانند و تحویل قدرت یکنواختی فراهم میکنند و نوساناتی که ممکن است بر کیفیت محصول یا دقت پردازش تأثیر بگذارند را حذف میکنند. ظرفیت بالاتر تحمل بار، امکان این را فراهم میکند که تجهیزات حجم تولید بیشتری را بدون کاهش در عملکرد یا قابلیت اطمینان مدیریت کنند. این بهبودها به تولیدکنندگان اجازه میدهند تا نرخ تولید خود را افزایش دهند، در حالی که معیارهای کیفیت را حفظ یا بهبود بخشند.

بهبودهای قابلیت اطمینان عملیاتی

بهبودهای قابلیت اطمینان یکی از مهمترین مزایای ارتقاء فناوری انتقال مدرن محسوب میشوند. سیستمهای پیشرفته یاتاقان، مکانیزمهای روانکاری بهبودیافته و علوم مواد پیشرفتهتر، منجر به افزایش میانگین زمان بین خرابیها و کاهش نیازهای نگهداری میشوند. ویژگیهای قابل پیشبینی عملکرد، برنامهریزی و زمانبندی دقیقتر تولید را ممکن میسازند.

کاهش سطح ارتعاشات و عملکرد نرمتر، تنش وارد بر تجهیزات متصل و سازههای نگهدارنده را به حداقل میرساند و در نتیجه عمر کلی سیستم افزایش یافته و هزینههای نگهداری در خطوط تولید کاهش مییابد. حفاظت بهبودیافته از محیط زیست از طریق آببندی پیشرفتهتر و مواد مقاوم در برابر خوردگی، عملکرد یکنواخت را در محیطهای صنعتی چالشبرانگیز تضمین میکند. این بهبودهای قابلیت اطمینان بهطور مستقیم منجر به افزایش زمان تولید در دسترس و کاهش رویدادهای توقف برنامهریزینشده میشوند.

کارایی انرژی و مزایای هزینهای

بهینهسازی مصرف انرژی

سیستمهای انتقال قدرت مدرن از طریق بهبود بازده مکانیکی و ویژگیهای انتقال بهینهشده قدرت، صرفهجویی قابل توجهی در انرژی فراهم میکنند. طراحی دندههای با بازده بالا، اتلاف انرژی در حین انتقال قدرت را به حداقل میرساند و مصرف کلی برق و هزینههای عملیاتی مرتبط با آن را کاهش میدهد. سیستمهای روانکاری پیشرفته، اتلاف ناشی از اصطکاک را کاهش داده و عمر قطعات را افزایش میدهند و در عین حال عملکرد بهینه را حفظ میکنند.

قابلیتهای سرعت متغیر امکان تنظیم دقیق عملکرد تجهیزات را متناسب با نیازهای تولید فراهم میکنند و از هدررفت انرژی ناشی از سیستمهای پیشبرد بزرگتر از حد نیاز یا ناکارآمد جلوگیری میکنند. یکپارچهسازی کنترل هوشمند امکان بهینهسازی پویای مصرف انرژی را بر اساس تقاضاهای واقعی تولید فراهم میآورد. این بهبودهای کارایی انرژی به کاهش هزینههای عملیاتی و افزایش پایداری محیط زیست کمک میکنند و در عین حال از افزایش خروجی تولید نیز حمایت میکنند.

تأثیر اقتصادی بلندمدت

سودهای اقتصادی ناشی از ارتقاء سیستم انتقال قدرت، بسیار فراتر از صرفهجویی اولیه در مصرف انرژی است و شامل کاهش هزینههای نگهداری، افزایش عمر تجهیزات و بهبود بهرهوری از ظرفیت تولید میشود. کاهش نیاز به نگهداری منجر به کاهش هزینههای نیروی کار و توقفهای کمتر تولید برای انجام خدمات میشود. دوام بالاتر قطعات، هزینههای تعویض قطعات را به حداقل میرساند و چرخه عمر کلی سیستم را افزایش میدهد.

بهبود کارایی تولید به تولیدکنندگان امکان میدهد تا تقاضای افزایشیافته را بدون افزایش متناسب در هزینههای عملیاتی یا سرمایهگذاری تجهیزات برآورده کنند. ثبات بهبودیافته کیفیت، ضایعات و هزینههای بازکاری را کاهش داده و در عین حال رضایت مشتری و رقابتپذیری در بازار را ارتقا میدهد. این مزایای تجمعی معمولاً منجر به دورههای سودآوری مطلوب و مزیتهای رقابتی پایدار میشوند.

نکات در نظر گرفتن برای پیادهسازی

نیازمندیهای یکپارچهسازی سیستم

اجرای موفقیتآمیز بهروزرسانیهای دندهها نیازمند بررسی دقیق پیکربندیهای موجود سیستم و الزامات عملیاتی است. ارزیابی سازگاری تضمین میکند که قطعات جدید دنده بهصورت یکپارچه با موتورها، تجهیزات محرک و سیستمهای کنترل موجود کار کنند. محاسبات مناسب اندازهگذاری، مشخصات بار، نیازهای سرعت و شرایط محیطی را در نظر میگیرد تا عملکرد بهینه شود.

برنامهریزی نصب به محدودیتهای فضای فیزیکی، الزامات نصب و دسترسی برای فعالیتهای نگهداری میپردازد. ادغام الکتریکی، سازگاری سیستم کنترل و الزامات ایمنی را برای عملکرد بهینه در نظر میگیرد. نصب و راهاندازی توسط متخصصان، اطمینان از تنظیمات صحیح و اعتبارسنجی اولیه عملکرد را فراهم میکند تا از مزایای ارتقا به حداکثر حد استفاده شود.

راهبردهای نگهداری و پشتیبانی

تعیین پروتکلهای مناسب نگهداری، مزایای ارتقای سیستم انتقال قدرت را به حداکثر میرساند و در عین حال قابلیت اطمینان و عملکرد بلندمدت را تضمین میکند. برنامههای نگهداری پیشگیرانه با در نظر گرفتن شرایط عملیاتی و توصیههای سازنده، فواصل خدمات را بهینه میکنند. مدیریت مناسب روغنکاری و نظارت بر وضعیت، عمر قطعات را افزایش داده و از خرابیهای غیرمنتظره جلوگیری میکند.

برنامههای آموزشی تضمین میکنند که پرسنل نگهداری با ویژگیها و الزامات خدماتی تجهیزات جدید آشنا شوند. استراتژیهای موجودی قطعات یدکی، بین نیازهای دسترسیپذیری و ملاحظات سرمایهگذاری تعادل ایجاد میکنند. مستندسازی و پیگیری عملکرد، بهینهسازی مداوم و حمایت از تصمیمات آینده در مورد ارتقا را فراهم میکنند.

سوالات متداول

ارتقاءهای ترانسمیسیون معمولاً چقدر بهبود تولید فراهم میکنند؟

بهبودهای تولید ناشی از ارتقاء ترانسمیسیون بسته به شرایط تجهیزات موجود و نیازهای کاربردی متفاوت است، اما سازندگان معمولاً افزایش ۱۰ تا ۲۵ درصدی در ظرفیت عبور داده را تجربه میکنند. بهبودهای کارایی در مصرف انرژی به میزان ۵ تا ۱۵ درصد نیز رایج است، همراه با کاهش قابل توجه در زمان توقفهای ناشی از نگهداری. میزان بهبود واقعی به عواملی مانند کارایی فعلی سیستم، نیازهای عملیاتی و کیفیت یکپارچهسازی بستگی دارد.

چه عواملی تعیینکننده بهترین گزینههای ارتقاء ترانسمیسیون برای کاربردهای خاص هستند؟

عوامل کلیدی انتخاب شامل ویژگیهای بار، نیازهای سرعت، شرایط محیطی و محدودیتهای فضایی هستند. نیاز به افزایش گشتاور، الگوهای چرخه کاری و الزامات دقت، بر انتخاب نسبت دنده و طراحی تأثیر میگذارند. سازگاری با سیستم موجود، پیچیدگی نصب و ملاحظات بودجهای نیز نقش مهمی در تعیین راهحلهای بهینه ارتقا برای محیطهای تولید خاص ایفا میکنند.

بازگشت سرمایه از ارتقای ترانسمیسیون معمولاً چقدر طول میکشد؟

دوره بازگشت سرمایه معمولاً بین ۱۲ تا ۳۶ ماه متغیر است که بسته به هزینههای انرژی، افزایش حجم تولید و صرفهجویی در نگهداری تعیین میشود. هزینههای بالاتر انرژی و برنامههای تولید شدیدتر عموماً منجر به دورههای بازپرداخت سریعتر میشوند. تحلیل جامع هزینه-فایده که شامل صرفهجویی در انرژی، افزایش بهرهوری و کاهش هزینههای نگهداری است، پیشبینی دقیقی از بازگشت سرمایه برای کاربردهای خاص فراهم میکند.

آیا صنایع خاصی وجود دارند که بیشتر از بهروزرسانیهای سیستم انتقال قدرت بهرهمند میشوند؟

صنایعی که نیاز به عملیات مداوم، مصرف بالای انرژی یا تولید با دقت بالا دارند، معمولاً بیشترین مزایا را از ارتقاء سیستم انتقال قدرت دریافت میکنند. بخشهای تولیدی از جمله خودروسازی، فرآوری مواد غذایی، تولید شیمیایی و حملونقل مواد، بهبودهای قابلتوجهی را تجربه میکنند. هر صنعتی که به انتقال قدرت قابل اعتماد و کارآمد نیاز داشته باشد، میتواند از پیشرفتهای فناوری انتقال مدرن و بهبودهای عملکردی آن بهرهمند شود.