Vervaardigingsfasiliteite oor uiteenlopende nywerhede soek voortdurend maniere om produksiedoeltreffendheid te verbeter en uitsetpotensiaal te maksimeer. Een kritieke, maar dikwels oorgeslaan komponent wat bedryfsprestasie aansienlik beïnvloed, is die oorbrengingstelsel wat masjinerie en toerusting dryf. Moderne industriële oorbrengingsoplossings het ontwikkel om superieure draaimomentomskakeling, verminderde energieverbruik en verlengde bedryfslewensduur te lewer, wat direk vertaal word na meetbare produktiwinsgewinnings.

Die korrelasie tussen gevorderde oordragtegnologie en produksie-uitset strek verder as eenvoudige meganiese verbeteringe. Gesofistikeerde ratverminderingsisteme stel presiese spoedbeheer, verbeterde lasverspreiding en geoptimaliseerde kragoordragverhoudings in staat wat saamwerkend bydra tot vlotter operasies en verminderde afsluiter. Hierdie tegnologiese vooruitgang verteenwoordig strategiese beleggings wat beide onmiddellike bedryfsvoordele en langetermyn mededingende voordele in die hedendaagse veeleisende industriële landskap bied.

Begrip van Moderne Oordragtegnologie

Ontwikkeling van Industriële Oordragstelsels

Tegnologiese oordragstelsels het beduidende tegnologiese vooruitgang beleef sedert tradisionele meganiese konfigurasies vir die eerste keer in industriële toepassings verskyn het. Moderne ontwerpe sluit presisie-ingenieusde komponente, gevorderde materiale en gesofistikeerde vervaardigingsprosesse in wat beter prestasie-eienskappe lewer in vergelyking met verouderde stelsels. Hierdie verbeteringe kom tot uitdrukking in verbeterde duursaamheid, verminderde onderhoudsvereistes en verbeterde energiedoeltreffendheidsmaatstawwe.

Die integrasie van rekenaarondersteunde ontwerp- en vervaardigingstegnieke het ingenieurs in staat gestel om tandradetande, behuisingkonfigurasies en interne komponente-skikking te optimaliseer vir maksimum doeltreffendheid. Gevorderde metallurgie en oppervlakbehandelingstegnologieë dra by tot verlengde bedryfslewe en verminderde slytasiekoerse onder veeleisende bedryfsomstandighede. Hierdie tegnologiese verfyning beïnvloed vervaardigingsvermoëns direk deur konsekwente prestasie te verseker en onverwagse toestelgebreke te minimaliseer.

Sleutel Prestasiekenmerke

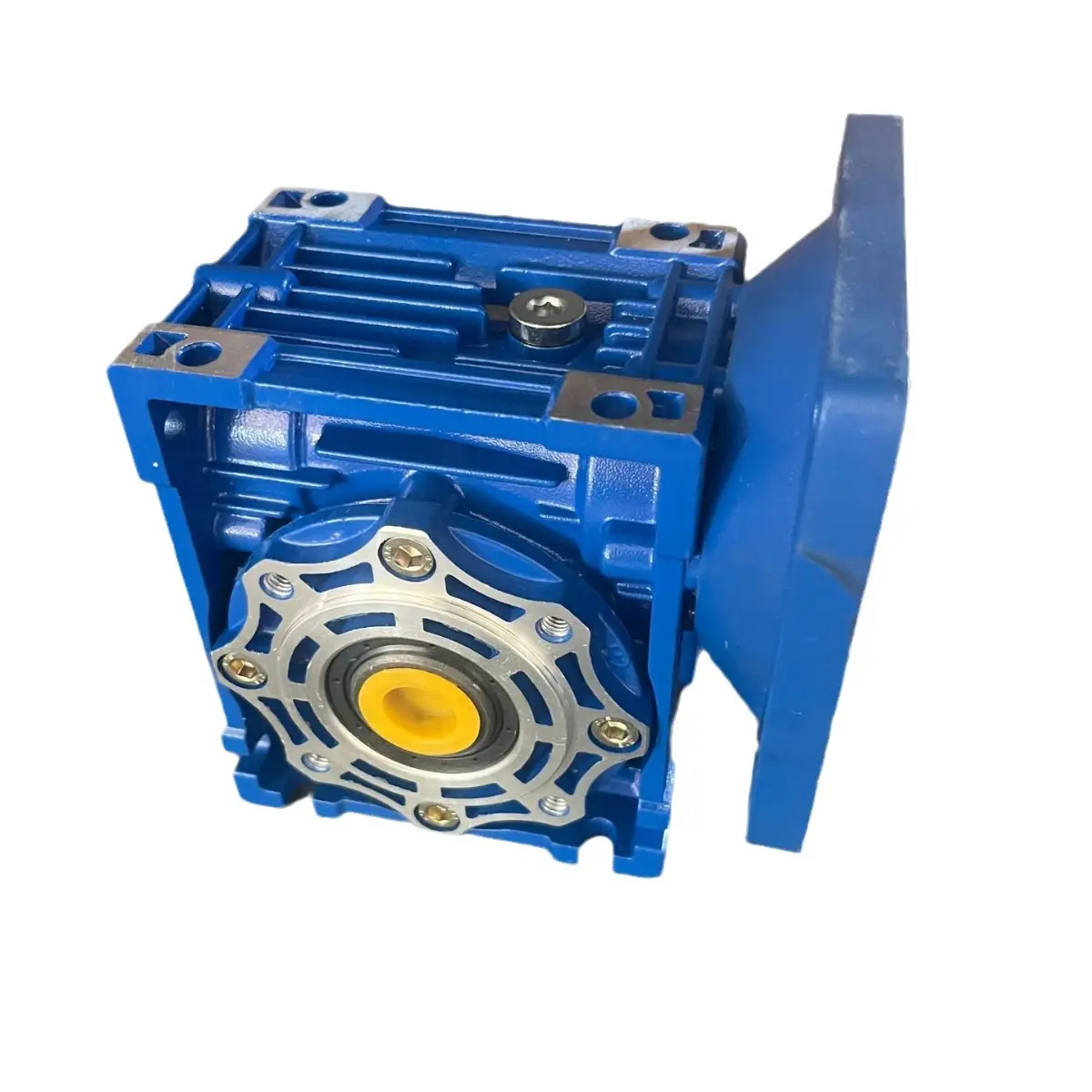

Hoogpresterende oordragstelsels toon verskeie kritieke eienskappe wat hulle onderskei van konvensionele alternatiewe. Doeltreffendheidsgraderings oorskry gewoonlik 95% in moderne wurmgetrie-konfigurasies, wat vertaal na verminderde energieverbruik en laer bedryfskoste. Presisie-ingenieurswese stel nouere toleransies en gladder bedryf in staat, wat lei tot verminderde vibrasievlakke en verbeterde toestelloopbaan.

Kragt-oormaakvermoë maak dit moontlik dat kleiner insetmotors doeltreffender groter lasse kan aandryf, wat kragbenutting in produksiestelsels optimeer. Gevorderde smeerstelsels en verbeterde digtings tegnologie dra by tot verlengde onderhoudsintervalle en verminderde diensbehoeftes. Hierdie prestasieverbeteringe stel vervaardigers kollektief in staat om hoër deurstroopstawwe te bereik terwyl konstante gehaltestandaarde behou word.

Invloed op produksiedoeltreffendheid

Direkte Uitsetverbeteringe

Opgradeer na gevorderde oordrag stelsels lei gewoonlik tot onmiddellike verbeteringe in produksie-uitset deur verbeterde spoedbeheer en draaimomentleweringseienskappe. Presiese ratverhoudings laat optimale toestelloperasie toe by ideale spoedreekse, wat deurstroop maksimeer terwyl gehaltestandaarde gehandhaaf word. Verminderde meganiese verliese beteken doeltreffender kragbenutting en verbeterde algehele stelseldoeltreffendheid.

Moderne oordragontwerpe minimiseer terugslag en bied bestendige kraglewering, wat wisselvallighede elimineer wat die produkgehalte of verwerkingsakkuraatheid kan beïnvloed. Verbeterde lasdraende kapasiteit laat toestelle toe om groter produksievolume te hanteer sonder om prestasie of betroubaarheid in gevaar te stel. Hierdie verbeteringe stel vervaardigers in staat om produksietempo's te verhoog terwyl hulle gehalteverwysings handhaaf of verbeter.

Verbeteringe in Bedryfsbetroubaarheid

Betroubaarheidsverbeteringe verteenwoordig een van die belangrikste voordele van moderne oordragtegnologie-opgraderings. Gevorderde laersisteme, verbeterde smeermeganismes en verbeterde materiaalkunde dra by tot 'n verlengde gemiddelde tyd tussen foute en verminderde onderhoudsvereistes. Voorspelbare prestasiekarakteristieke maak meer akkurate produksiebeplanning en -skedulering moontlik.

Verminderde vibrasievlakke en gladder bedryf verminder belasting op gekoppelde toerusting en ondersteunende strukture, wat die algehele lewensduur van die stelsel verleng en instandhoudingskoste oor produksielyne verminder. Verbeterde omgewingsbeskerming deur verbeterde seëling en korrosiebestande materiale verseker bestendige prestasie in uitdagende industriële omgewings. Hierdie betroubaarheidsverbeteringe vertaal direk na meer beskikbare produksietyd en minder onbeplande uitvaltye.

Energie doeltreffendheid en kostevoordele

Energieverbruiksoptimering

Moderne oordragstelsels lewer aansienlike energiebesparings deur verbeterde meganiese doeltreffendheid en geoptimaliseerde kragoordrageienskappe. Hoë-doeltreffendheid ratontwerpe minimeer energieverliese tydens kragoordrag, wat die algehele elektriese verbruik en gepaardgaande bedryfskoste verminder. Gevorderde smeerstelsels verminder wrywingsverliese en verleng komponentlewensduur terwyl dit optimale prestasievlakke handhaaf.

Veranderlike spoedvermoëns maak dit moontlik om toerustingbedryf presies aan produksievereistes aan te pas, wat energieverlies deur oorgrootte of ondoeltreffende dryfstelsels elimineer. Slim beheerintegrasie laat dinamiese optimering van kragverbruik op grond van werklike produksiebehoeftes toe. Hierdie verbeterings in energiedoeltreffendheid dra by tot laer bedryfskoste en beter omgewingsvolhoubaarheid, terwyl dit ook verhoogde produksie-uitset ondersteun.

Lange-termyn Ekonomiese Impak

Die ekonomiese voordele van ratkasopgraderings strek ver bokant aanvanklike energiebesparings en sluit in laer instandhoudingskoste, verlengde toerustingleeftyd en verbeterde benutting van produksiekapasiteit. Laer instandhoudingsvereistes beteken laer arbeidskoste en minder produksieonderbrekings vir diensaktiwiteite. Verbeterde komponentduursaamheid verminder koste vir vervangstukke en verleng die algehele stelselleeftyd.

Verbeterde produksiedoeltreffendheid stel vervaardigers in staat om verhoogde vraag te ontmoet sonder eweredige verhogings in bedryfskoste of toerustingbeleggings. Verbeterde gehaltekonsekwentheid verminder afval en herwerkingskoste terwyl dit kliëntetevredenheid en markmededingendheid verbeter. Hierdie kumulatiewe voordele lei gewoonlik tot gunstige terugverdienstydsdues en volgehoue mededingende voordele.

Implementasie-oorwegings

Stelselintegrasie Vereistes

Die suksesvolle implementering van oordragopgraderings vereis deeglike oorweging van bestaande stelselkonfigurasies en bedryfsvereistes. Verenigbaarheidsassessering verseker dat nuwe oordragkomponente naadloos met bestaande motore, aangedrewe toerusting en beheerstelsels geïntegreer word. Behoorlike dimensioneringsberekeninge hou rekening met laskenmerke, spoedvereistes en omgewingsomstandighede om prestasie te optimaliseer.

Installasiebeplanning hou verband met fisiese ruimtebeperkings, montagevereistes en toeganklikheid vir instandhouding. Elektriese integrasie neem kennis van kontrolesisteemverenigbaarheid en veiligheidsvereistes vir optimale werking. Professionele installasie en inbedryfstelling verseker behoorlike opstelling en aanvanklike prestasievalidasie om die voordele van opgradering te maksimeer.

Instandhouding- en Ondersteuningsstrategieë

Die vasstel van geskikte instandhoudingsprotokolle maksimeer die voordele van oordragopgraderings terwyl langtermynbetroubaarheid en prestasie verseker word. Voorkomende instandhoudingskedules hou rekening met bedryfsomstandighede en vervaardiger se aanbevelings om diensintervalle te optimaliseer. Behoorlike smeermiddelbestuur en toestandsmonitering verleng komponentlewensduur en voorkom onverwagse foute.

Opleidingsprogramme verseker dat instandhoudingspersoneel die kenmerke van nuwe toerusting en diensvereistes verstaan. Strategieë vir verspare onderdeele voorraad beheer balanseer beskikbaarheid vereistes met beleggings oorwegings. Dokumentasie en prestasie opsporing maak voortdurende optimalisering moontlik en ondersteun toekomstige opgraderingsbesluite.

VEE

Hoeveel produksieverbetering kan oorbrengingsopgraderings gewoonlik bied?

Produksieverbeteringe van oorbrengingsopgraderings wissel op grond van bestaande toerustingtoestande en toepassingsvereistes, maar vervaardigers ervaar gewoonlik 10-25% verhogings in deurstroomkapasiteit. Doeltreffendheidsverbeteringe van 5-15% in energieverbruik is tipies, saam met beduidende verminderinge in instandhouding-gerelateerde stilstand. Die werklike verbetering hang af van faktore soos huidige stelseldoeltreffendheid, bedryfsvereistes en integrasiekwaliteit.

Watter faktore bepaal die beste oorbrengingsopgraderingopsies vir spesifieke toepassings?

Sleutelfaktore sluit in ladingeienskappe, spoedvereistes, omgewingsomstandighede en ruimtebeperkings. Behoefte aan draaimomentvermenigvuldiging, bedryfsikluspatrone en presisievereistes beïnvloed keuses van ratverhouding en ontwerp. Verenigbaarheid met bestaande stelsels, installasiekompleksiteit en begrotingsoorwegings speel ook belangrike rolle by die bepaling van optimale opgraderingsoplossings vir spesifieke produksieomgewings.

Hoe lank duur dit gewoonlik om terugbetaling op belegging te sien vanaf oordragopgraderings?

Terugbetalingstye wissel gewoonlik tussen 12 en 36 maande, afhangende van energiekoste, toenames in produksievolumes en onderhoudsbesparings wat behaal word. Hoër energiekoste en intensiewere produksieskedules lei gewoonlik tot vinniger terugbetalingsperiodes. 'n Omvattende koste-voordeelontleding wat energiebesparings, produktiwiteitswinst en verminderde onderhoudskostes insluit, verskaf akkurate ROI-projeksies vir spesifieke toepassings.

Is daar spesifieke nywerhede wat die meeste voordeel uit toestelbakverbeterings trek?

Nyerhede met kontinue bedryfsvereistes, hoë energieverbruik of presisie vervaardiging vereistes trek gewoonlik die grootste voordele uit toestelbakverbeterings. Vervaardigingssektore insluitend motorvoertuig-, voedselverwerking-, chemiese produksie- en materiaalhanteringsnywerhede ervaar noemenswaardige verbeteringe. Enige nywerheid wat betroubare, doeltreffende kragoordrag benodig, kan voordeel trek uit moderne toestelbaktegnologie-vooruitgang en prestasieverhogings.

Inhoudsopgawe

- Begrip van Moderne Oordragtegnologie

- Invloed op produksiedoeltreffendheid

- Energie doeltreffendheid en kostevoordele

- Implementasie-oorwegings

-

VEE

- Hoeveel produksieverbetering kan oorbrengingsopgraderings gewoonlik bied?

- Watter faktore bepaal die beste oorbrengingsopgraderingopsies vir spesifieke toepassings?

- Hoe lank duur dit gewoonlik om terugbetaling op belegging te sien vanaf oordragopgraderings?

- Is daar spesifieke nywerhede wat die meeste voordeel uit toestelbakverbeterings trek?