Le strutture produttive di svariati settori industriali cercano costantemente modi per migliorare l'efficienza produttiva e massimizzare il potenziale di output. Un componente fondamentale, spesso trascurato, che influisce in modo significativo sulle prestazioni operative è il sistema di trasmissione che alimenta macchinari e attrezzature. Le moderne soluzioni industriali per la trasmissione si sono evolute per offrire una conversione della coppia superiore, un consumo energetico ridotto e cicli operativi più lunghi, che si traducono direttamente in incrementi misurabili della produttività.

La correlazione tra tecnologie avanzate di trasmissione e produzione va oltre semplici miglioramenti meccanici. Sistemi sofisticati di riduzione del regime consentono un controllo preciso della velocità, una migliore distribuzione del carico e rapporti di trasmissione ottimizzati, che insieme contribuiscono a operazioni più fluide e a una riduzione dei tempi di inattività. Questi progressi tecnologici rappresentano investimenti strategici che generano sia benefici operativi immediati sia vantaggi competitivi a lungo termine nel complesso panorama industriale attuale.

Comprendere la Tecnologia Moderna delle Trasmissioni

Evoluzione dei Sistemi Industriali di Trasmissione

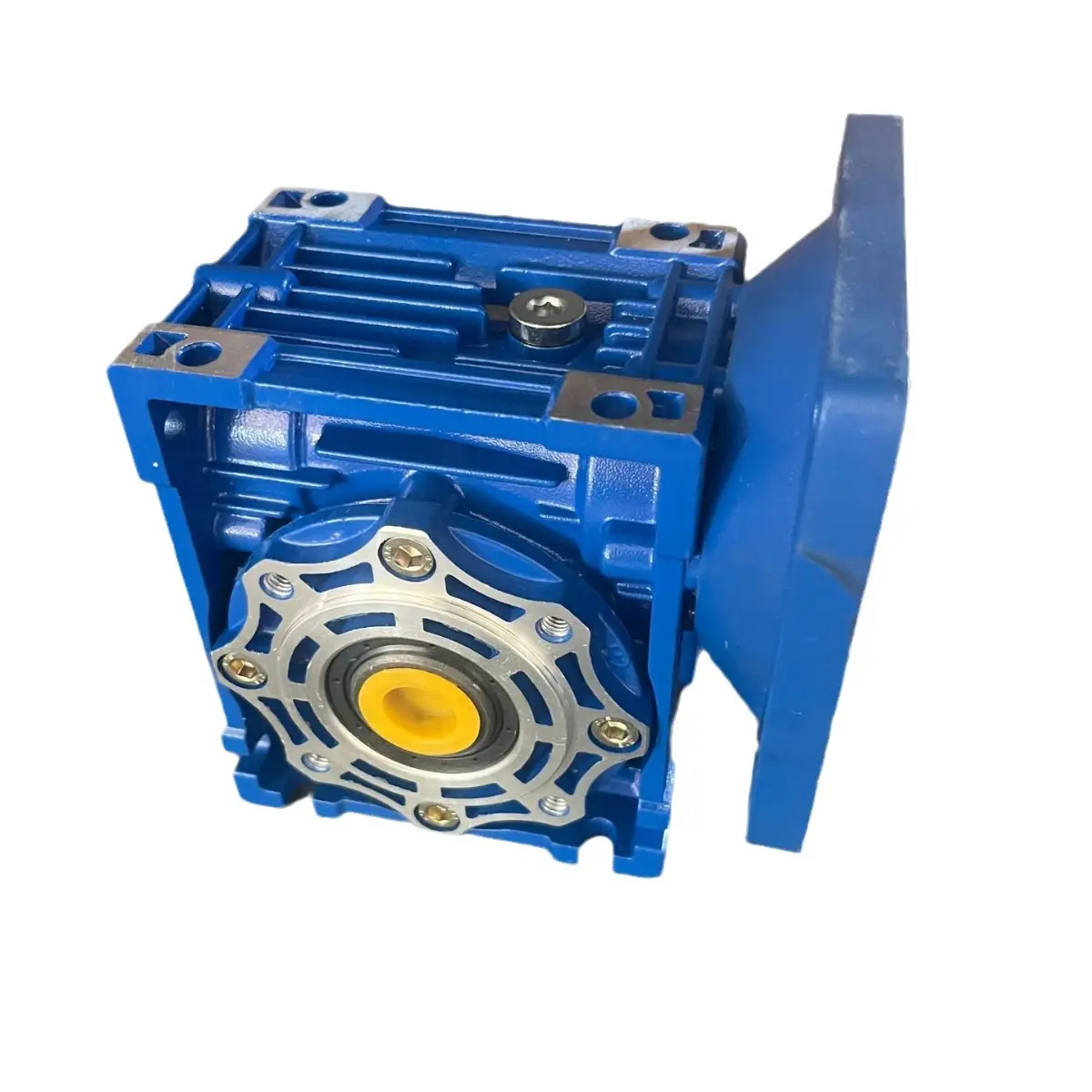

I sistemi di trasmissione moderni hanno subito notevoli avanzamenti tecnologici da quando le configurazioni meccaniche tradizionali sono state introdotte per la prima volta nelle applicazioni industriali. I design moderni incorporano componenti progettati con precisione, materiali avanzati e processi produttivi sofisticati che offrono caratteristiche prestazionali superiori rispetto ai sistemi obsoleti. Questi miglioramenti si traducono in una maggiore durata, ridotte esigenze di manutenzione e migliori indicatori di efficienza energetica.

L'integrazione delle tecniche di progettazione e produzione assistite da computer ha permesso agli ingegneri di ottimizzare i profili dei denti degli ingranaggi, le configurazioni delle carcasse e la disposizione dei componenti interni per massimizzare l'efficienza. Le avanzate tecnologie metallurgiche e di trattamento superficiale contribuiscono a una maggiore durata e a ridurre i tassi di usura in condizioni operative gravose. Queste migliorie tecnologiche influiscono direttamente sulle capacità produttive garantendo prestazioni costanti e minimizzando guasti imprevisti dell'equipaggiamento.

Caratteristiche Prestazionali Principali

I sistemi di trasmissione ad alte prestazioni presentano diverse caratteristiche fondamentali che li distinguono dalle alternative convenzionali. I valori di efficienza superano tipicamente il 95% nelle moderne configurazioni a vite senza fine, con conseguente riduzione del consumo energetico e minori costi operativi. L'ingegneria di precisione permette tolleranze più strette e un funzionamento più fluido, risultando in livelli di vibrazione ridotti e una maggiore longevità dell'equipaggiamento.

La capacità di moltiplicazione della coppia consente a motori di ingresso più piccoli di azionare carichi maggiori in modo efficace, ottimizzando l'utilizzo della potenza nei sistemi produttivi. Sistemi avanzati di lubrificazione e tecnologie migliorate di tenuta contribuiscono a intervalli di manutenzione più lunghi e a minori esigenze di assistenza. Questi miglioramenti prestazionali consentono complessivamente ai produttori di raggiungere tassi di produzione più elevati mantenendo standard qualitativi costanti.

Impatto sull'efficienza della produzione

Miglioramenti Diretti dell'Output

L'aggiornamento a sistemi avanzati trasmissione di norma comporta immediati miglioramenti nella produzione grazie a un controllo della velocità e a caratteristiche di erogazione della coppia più elevate. Rapporti di trasmissione precisi permettono un funzionamento ottimale delle apparecchiature negli intervalli di velocità ideali, massimizzando la produttività pur mantenendo gli standard qualitativi. Le perdite meccaniche ridotte si traducono in un utilizzo più efficace della potenza e in una maggiore efficienza complessiva del sistema.

I moderni design della trasmissione riducono al minimo il gioco e garantiscono una consegna di potenza costante, eliminando fluttuazioni che potrebbero compromettere la qualità del prodotto o la precisione di lavorazione. Una maggiore capacità di carico consente alle attrezzature di gestire volumi di produzione più elevati senza compromettere prestazioni o affidabilità. Questi miglioramenti permettono ai produttori di aumentare i tassi di produzione mantenendo o migliorando gli indicatori di qualità.

Miglioramenti dell'affidabilità operativa

I miglioramenti dell'affidabilità rappresentano uno dei benefici più significativi degli aggiornamenti della tecnologia delle trasmissioni moderne. Sistemi avanzati di cuscinetti, meccanismi di lubrificazione migliorati e progressi nella scienza dei materiali contribuiscono a un aumento del tempo medio tra i guasti e a una riduzione delle esigenze di manutenzione. Caratteristiche di prestazione prevedibili consentono una pianificazione e programmazione della produzione più accurata.

Livelli ridotti di vibrazione e un funzionamento più fluido minimizzano lo stress sui dispositivi collegati e sulle strutture di supporto, prolungando la vita utile complessiva del sistema e riducendo i costi di manutenzione lungo le linee di produzione. Una protezione ambientale migliorata, grazie a tenute più efficaci e materiali resistenti alla corrosione, garantisce prestazioni costanti in ambienti industriali gravosi. Questi miglioramenti in termini di affidabilità si traducono direttamente in un aumento del tempo produttivo disponibile e in una riduzione degli arresti imprevisti.

Efficacia Energetica e Vantaggi di Costo

Ottimizzazione del consumo di energia

I moderni sistemi di trasmissione offrono significativi risparmi energetici grazie a una maggiore efficienza meccanica e a caratteristiche ottimizzate di trasferimento della potenza. Progetti avanzati degli ingranaggi riducono le perdite energetiche durante la trasmissione della potenza, abbattendo il consumo elettrico complessivo e i relativi costi operativi. Sistemi avanzati di lubrificazione riducono le perdite per attrito e prolungano la vita dei componenti mantenendo nel contempo prestazioni ottimali.

La possibilità di regolare la velocità consente un adattamento preciso del funzionamento delle attrezzature alle esigenze produttive, eliminando lo spreco di energia causato da sistemi di trasmissione sovradimensionati o inefficienti. L'integrazione di controlli intelligenti permette un'ottimizzazione dinamica del consumo energetico in base alle richieste produttive in tempo reale. Questi miglioramenti dell'efficienza energetica contribuiscono alla riduzione dei costi operativi e a una maggiore sostenibilità ambientale, supportando al contempo un aumento dell'output produttivo.

Impatto Economico a Lungo Termine

I benefici economici derivanti dal potenziamento della trasmissione vanno ben oltre il semplice risparmio energetico iniziale, includendo costi di manutenzione ridotti, vita utile prolungata delle attrezzature e un migliore utilizzo della capacità produttiva. La minore necessità di interventi di manutenzione si traduce in minori costi di manodopera e in meno interruzioni produttive per attività di servizio. Una maggiore durata dei componenti riduce le spese per ricambi e allunga il ciclo di vita complessivo del sistema.

Un'efficienza produttiva migliorata consente ai produttori di soddisfare una domanda crescente senza aumenti proporzionali dei costi operativi o degli investimenti in attrezzature. Una maggiore coerenza della qualità riduce gli sprechi e le spese per ritravaglio, migliorando al contempo la soddisfazione del cliente e la competitività sul mercato. Questi benefici cumulativi si traducono tipicamente in periodi favorevoli di ritorno sull'investimento e vantaggi competitivi sostenuti.

Considerazioni di attuazione

Requisiti di integrazione del sistema

L'implementazione con successo di aggiornamenti alla trasmissione richiede un'attenta valutazione delle configurazioni del sistema esistente e dei requisiti operativi. La valutazione della compatibilità garantisce che i nuovi componenti della trasmissione si integrino perfettamente con motori, apparecchiature azionate e sistemi di controllo esistenti. Calcoli di dimensionamento appropriati tengono conto delle caratteristiche del carico, dei requisiti di velocità e delle condizioni ambientali per ottimizzare le prestazioni.

La pianificazione dell'installazione riguarda i vincoli di spazio fisico, i requisiti di montaggio e l'accessibilità per le attività di manutenzione. L'integrazione elettrica considera la compatibilità del sistema di controllo e i requisiti di sicurezza per un funzionamento ottimale. Un'installazione e messa in servizio professionali garantiscono una configurazione corretta e la validazione delle prestazioni iniziali, massimizzando i benefici dell'aggiornamento.

Strategie di Manutenzione e Assistenza

L'adozione di protocolli di manutenzione adeguati massimizza i benefici degli aggiornamenti della trasmissione, garantendo nel contempo affidabilità e prestazioni a lungo termine. I programmi di manutenzione preventiva tengono conto delle condizioni operative e delle raccomandazioni del produttore per ottimizzare gli intervalli di manutenzione. Una corretta gestione della lubrificazione e il monitoraggio dello stato dei componenti prolungano la loro vita utile e prevengono guasti improvvisi.

I programmi di formazione garantiscono che il personale della manutenzione comprenda le caratteristiche dei nuovi equipaggiamenti e i requisiti di assistenza. Le strategie di inventario dei ricambi bilanciano la disponibilità richiesta con le considerazioni sugli investimenti. Documentazione e monitoraggio delle prestazioni permettono un'ottimizzazione continua e supportano le decisioni future relative agli aggiornamenti.

Domande Frequenti

Quanto può migliorare tipicamente la produzione grazie agli aggiornamenti del cambio?

I miglioramenti produttivi derivanti dagli aggiornamenti del cambio variano in base alle condizioni degli impianti esistenti e ai requisiti applicativi, ma i produttori riscontrano comunemente aumenti della capacità produttiva tra il 10% e il 25%. Sono tipici anche guadagni di efficienza del 5-15% nel consumo energetico, insieme a riduzioni significative dei tempi di fermo per manutenzione. Il reale miglioramento dipende da fattori come l'efficienza attuale del sistema, le esigenze operative e la qualità dell'integrazione.

Quali fattori determinano le migliori opzioni di aggiornamento del cambio per specifiche applicazioni?

I fattori chiave di selezione includono le caratteristiche del carico, i requisiti di velocità, le condizioni ambientali e i vincoli di spazio. Le esigenze di moltiplicazione della coppia, i modelli del ciclo di lavoro e i requisiti di precisione influenzano la scelta del rapporto di trasmissione e della progettazione. La compatibilità con il sistema esistente, la complessità di installazione e le considerazioni di budget svolgono inoltre un ruolo importante nella determinazione delle soluzioni di upgrade ottimali per specifici ambienti produttivi.

Quanto tempo ci vuole in genere per ottenere il ritorno sull'investimento da aggiornamenti della trasmissione?

I periodi di ritorno sull'investimento variano tipicamente da 12 a 36 mesi, a seconda dei costi energetici, degli aumenti del volume di produzione e dei risparmi ottenuti sulla manutenzione. Costi energetici più elevati e programmi di produzione più intensivi generano in genere periodi di recupero più rapidi. Un'analisi completa costi-benefici che consideri il risparmio energetico, i guadagni di produttività e la riduzione delle spese di manutenzione fornisce proiezioni accurate del ROI per applicazioni specifiche.

Ci sono settori specifici che traggono maggiori benefici dagli aggiornamenti della trasmissione?

I settori con esigenze di funzionamento continuo, alto consumo energetico o richieste di produzione di precisione traggono generalmente i maggiori vantaggi dagli aggiornamenti della trasmissione. I settori manifatturieri, tra cui quelli automobilistico, alimentare, chimico e della movimentazione materiali, riscontrano notevoli miglioramenti. Qualsiasi settore che richieda una trasmissione di potenza affidabile ed efficiente può trarre beneficio dai progressi tecnologici moderni e dai miglioramenti delle prestazioni nelle trasmissioni.

Indice

- Comprendere la Tecnologia Moderna delle Trasmissioni

- Impatto sull'efficienza della produzione

- Efficacia Energetica e Vantaggi di Costo

- Considerazioni di attuazione

-

Domande Frequenti

- Quanto può migliorare tipicamente la produzione grazie agli aggiornamenti del cambio?

- Quali fattori determinano le migliori opzioni di aggiornamento del cambio per specifiche applicazioni?

- Quanto tempo ci vuole in genere per ottenere il ritorno sull'investimento da aggiornamenti della trasmissione?

- Ci sono settori specifici che traggono maggiori benefici dagli aggiornamenti della trasmissione?