Produktionsfaciliteter inden for mange forskellige industrier søger konstant efter måder at forbedre produktionseffektiviteten og maksimere outputpotentialet. En kritisk, men ofte overset komponent, der betydeligt påvirker driftsperformance, er transmissionsystemet, der driver maskineri og udstyr. Moderne industrielle transmissionsløsninger har udviklet sig for at levere bedre drejmomentomdannelse, reduceret energiforbrug og længere driftslevetider, hvilket direkte oversættes til målbare produktivitetsfordele.

Sammenhængen mellem avanceret transmisionsteknologi og produktionsoutput går ud over simple mekaniske forbedringer. Sofistikerede gearreduktionssystemer muliggør præcis hastighedsregulering, forbedret lastfordeling og optimerede effektoverførselsforhold, som samlet bidrager til mere jævne operationer og reduceret nedetid. Disse teknologiske fremskridt repræsenterer strategiske investeringer, der giver både umiddelbare driftsmæssige fordele og langsigtede konkurrencemæssige fordele i den krævende industrielle landskab i dag.

Forståelse af moderne transmisionsteknologi

Udviklingen i industrielle transmisionssystemer

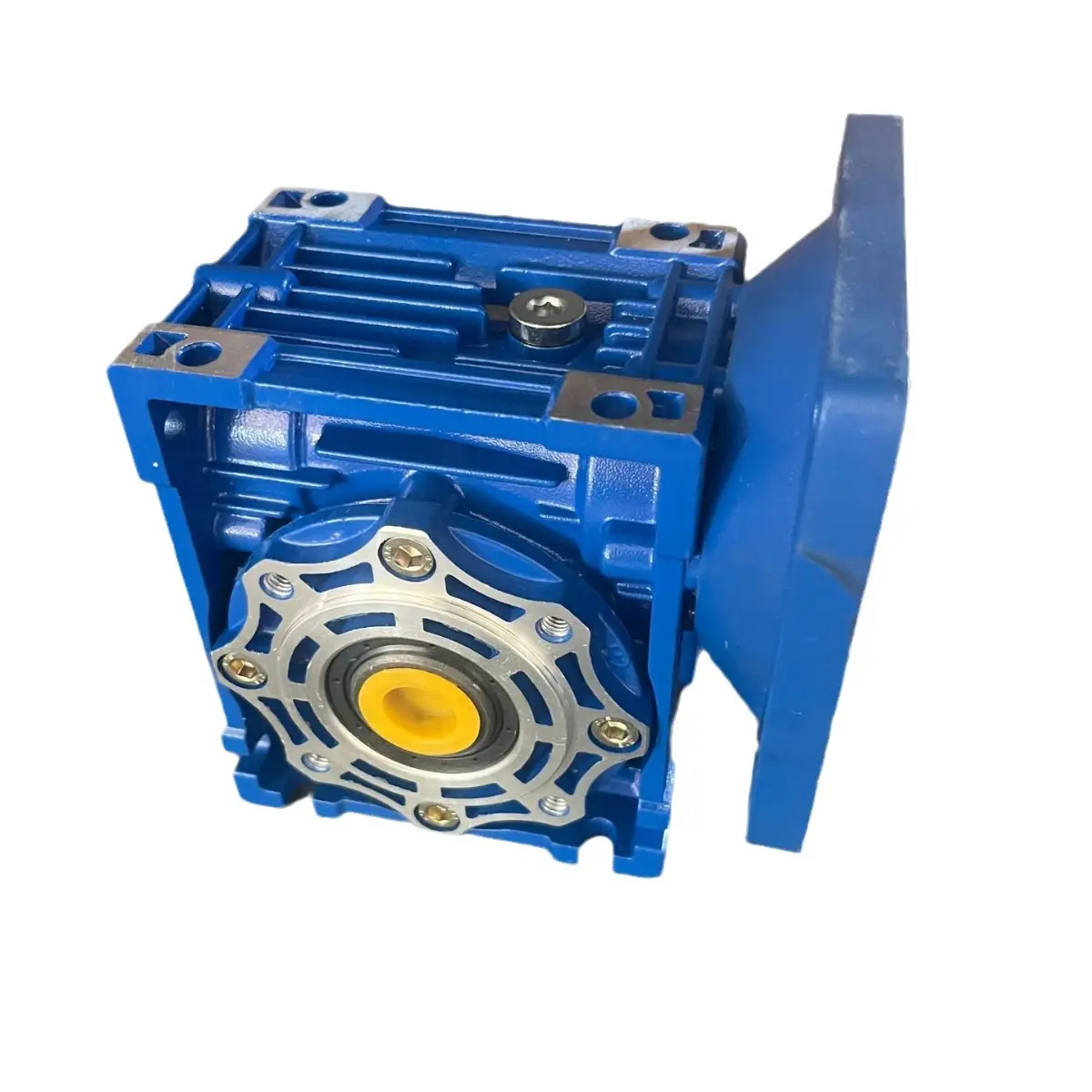

Moderne transmissionsystemer har gennemgået betydelige teknologiske fremskridt, siden de traditionelle mekaniske konfigurationer første gang blev introduceret i industrielle applikationer. Moderne design indbefatter præcisionsfremstillede komponenter, avancerede materialer og sofistikerede fremstillingsprocesser, som yder overlegne ydeevnesegnetheder i forhold til ældre systemer. Disse forbedringer viser sig i øget holdbarhed, reducerede vedligeholdelseskrav og forbedrede energieffektivitetsmål.

Integrationen af computerstøttet design og produktionsteknikker har gjort ingeniører i stand til at optimere tandhjulsprofiler, huskonfigurationer og interne komponentopstillinger for maksimal effektivitet. Avancerede metallurgi- og overfladebehandlingsteknologier bidrager til en længere levetid og reducerede slidhastigheder under krævende driftsbetingelser. Disse tekniske forbedringer påvirker direkte produktionskapaciteterne ved at sikre konsekvent ydelse og minimere uventede udstyningsfejl.

Nøgletal for Ydelse

Højtydende transmissionsystemer demonstrerer flere kritiske egenskaber, der adskiller dem fra konventionelle alternativer. Effektivitetsgraden overstiger typisk 95 % i moderne skruetandhjulskonfigurationer, hvilket resulterer i lavere energiforbrug og lavere driftsomkostninger. Præcisionsingeniørarbejde muliggør strammere tolerancer og jævnere drift, hvilket resulterer i nedsatte vibrationsniveauer og øget udstyrets levetid.

Momentmultiplikationsfunktioner gør det muligt at bruge mindre indgangsmotorer til effektivt at drive større belastninger, hvilket optimerer effektnyttelsen i hele produktionssystemerne. Avancerede smøresystemer og forbedrede tætningsteknologier bidrager til længere vedligeholdelsesintervaller og reducerede servicebehov. Disse ydelsesforbedringer samlet set giver producenterne mulighed for at opnå højere igennemstrømningshastigheder, mens de fastholder konsekvente kvalitetsstandarder.

Indvirkning på produktionseffektiviteten

Direkte outputforbedringer

Opgradering til avancerede transmission systemer resulterer typisk i øjeblikkelige forbedringer af produktionsoutput via forbedret hastighedsregulering og momentoverførselsegenskaber. Præcise gearforhold gør det muligt for udstyret at fungere optimalt i ideelle hastighedsområder, hvilket maksimerer igennemstrømningen samtidig med at kvalitetsstandarder opretholdes. Formindskede mekaniske tab betyder mere effektiv energiudnyttelse og forbedret samlet systemeffektivitet.

Moderne gearkassekonstruktioner minimerer sløvhed og sikrer en konsekvent effektoverførsel, hvilket eliminerer udsving, der kan påvirke produktkvalitet eller bearbejdningsnøjagtighed. Forbedret bæreevne gør det muligt for udstyr at håndtere større produktionsvolumener uden at kompromittere ydeevne eller pålidelighed. Disse forbedringer giver producenter mulighed for at øge produktionshastighederne samtidig med at kvalitetsmål opretholdes eller forbedres.

Forbedringer af driftspålidelighed

Pålidelighedsforbedringer repræsenterer een af de mest betydningsfulde fordele ved opgraderinger til moderne gearkaseteknologi. Avancerede lejesystemer, forbedrede smøresystemer og avanceret materialleteknologi bidrager til en længere middel tid mellem fejl og reducerede vedligeholdelseskrav. Forudsigelige ydelsesegenskaber gør det muligt at lave mere nøjagtig produktionsplanlægning og -scheduling.

Reducerede vibrationsniveauer og mere jævn drift minimerer belastningen på tilsluttede udstyr og understøttende konstruktioner, hvilket forlænger systemets levetid og reducerer vedligeholdelsesomkostningerne på tværs af produktionslinjer. Forbedret miljøbeskyttelse gennem forbedret tætning og korrosionsbestandige materialer sikrer konsekvent ydelse i udfordrende industrielle miljøer. Disse pålidelighedsforbedringer resulterer direkte i øget tilgængelig produktionstid og færre utilsigtede nedetidsbegivenheder.

Energiforbrug og omkostningsfordel

Optimering af strømforbrug

Moderne transmisionssystemer giver betydelige energibesparelser gennem forbedret mekanisk effektivitet og optimerede kraftoverførselskarakteristikker. Højeffektive tandhjulskonstruktioner minimerer energitab under kraftoverførsel, hvilket reducerer det samlede elforbrug og de dertil forbundne driftsomkostninger. Avancerede smøresystemer reducerer friktionstab og forlænger komponentlevetiden, samtidig med at de opretholder optimal ydelse.

Variabel hastighedskapacitet gør det muligt at præcist tilpasse udstyrets drift til produktionskravene, hvilket eliminerer energispild fra overdimensionerede eller ineffektive drivsystemer. Integration af smart styring muliggør dynamisk optimering af effektforbruget baseret på aktuelle produktionsbehov. Disse forbedringer af energieffektiviteten bidrager til reducerede driftsomkostninger og øget miljøbæredygtighed samtidig med, at de understøtter øget produktionsydelse.

Langsigtede økonomiske konsekvenser

De økonomiske fordele ved opgradering af transmissioner rækker langt ud over de første energibesparelser og omfatter reducerede vedligeholdelsesomkostninger, længere levetid for udstyret og forbedret udnyttelse af produktionskapaciteten. Lavere vedligeholdelsesbehov betyder lavere arbejdskraftsomkostninger og færre produktionsafbrydelser pga. serviceaktiviteter. Øget holdbarhed af komponenter minimerer omkostningerne til reservedele og forlænger systemets samlede levetid.

Forbedret produktionseffektivitet gør det muligt for producenter at imødekomme øget efterspørgsel uden proportionale stigninger i driftsomkostninger eller udstyrsinvesteringer. Forbedret kvalitetskonsistens reducerer spild og omkostninger til reparation, samtidig med at kundetilfredsheden og markedspositionen forbedres. Disse samlede fordele resulterer typisk i gunstige tilbagebetalingsperioder og vedvarende konkurrencemæssige fordele.

Gennemførelsesbetingelser

Systemintegration Krav

For at implementere gearkasseopgraderinger med succes kræves omhyggelig vurdering af eksisterende systemkonfigurationer og driftskrav. Vurdering af kompatibilitet sikrer, at nye gearkassekomponenter integreres problemfrit med eksisterende motorer, drevne enheder og styresystemer. Korrekte dimensioneringsberegninger tager højde for belastningskarakteristikker, hastighedskrav og miljøforhold for at optimere ydelsen.

Installationsplanlægning omhandler fysiske pladshensyn, monteringskrav og adgang til vedligeholdelsesaktiviteter. Elektrisk integration tager højde for kontrolsystemets kompatibilitet og sikkerhedskrav for optimal drift. Professionel installation og igangsætning sikrer korrekt opsætning og initial ydelsesverifikation for at maksimere fordelene ved opgraderingen.

Vedligeholdelse og supportstrategier

Opstilling af passende vedligeholdelsesprotokoller maksimerer fordelene ved transmissionsopgraderinger og sikrer samtidig langvarig pålidelighed og ydelse. Forebyggende vedligeholdelsesplaner tager hensyn til driftsbetingelser og producentanbefalinger for at optimere serviceintervaller. Korrekt smøremedisinering og tilstandsmonitorering forlænger komponentlevetiden og forhindrer uventede fejl.

Uddannelsesprogrammer sikrer, at vedligeholdelsespersonale forstår karakteristika og servicekrav for ny udstyr. Strategier for reservedelelager balancerer tilgængelighedskrav med investeringsovervejelser. Dokumentation og ydelsessporing gør det muligt at optimere kontinuerligt og understøtte fremtidige opgraderingsbeslutninger.

Ofte stillede spørgsmål

Hvor stor produktionsforbedring kan transmissionsopgraderinger typisk give?

Produktionsforbedringer fra transmissionsopgraderinger varierer afhængigt af den eksisterende udstyrs tilstand og anvendelseskrav, men producenter oplever typisk 10-25 % stigning i kapacitet. Effektivitetsgevinster på 5-15 % i energiforbrug er almindelige, sammen med betydelige reduktioner i vedligeholdelsesrelateret nedetid. Den faktiske forbedring afhænger af faktorer som nuværende systemeffektivitet, operationelle krav og integrationskvalitet.

Hvilke faktorer afgør de bedste transmissionsopgraderingsmuligheder for specifikke anvendelser?

Nøglevalgsfaktorer omfatter belastningskarakteristik, hastighedskrav, miljøforhold og pladsbegrænsninger. Krav til drejningsmomentmultiplikation, driftscyklusmønstre og præcisionskrav påvirker valg af gearratio og design. Kompatibilitet med eksisterende systemer, installationskompleksitet og budgetovervejelser spiller også vigtige roller for at bestemme optimale opgraderingsløsninger til specifikke produktionsmiljøer.

Hvor lang tid tager det typisk at få afkast på investeringen fra transmissionsopgraderinger?

Afkastningsperioder varierer typisk mellem 12 og 36 måneder, afhængigt af energiomkostninger, stigninger i produktionsvolumen og opnåede besparelser i vedligeholdelse. Højere energiomkostninger og mere intensiv produktion resulterer generelt i hurtigere tilbagebetalingstider. En omfattende omkostnings-nutidsanalyse, der tager hensyn til energibesparelser, produktivitetsgevinster og reducerede vedligeholdelsesomkostninger, giver nøjagtige ROI-prognoser for specifikke anvendelser.

Er der specifikke industrier, der har størst gavn af opgraderinger af transmissioner?

Industrier med krav om kontinuerlig drift, højt energiforbrug eller præcisionsfremstilling oplever typisk de største fordele ved opgradering af transmissioner. Produktionssectorer som herunder automobilindustrien, fødevareforarbejdning, kemisk produktion og materialehåndtering oplever betydelige forbedringer. Enhver industri, der kræver pålidelig og effektiv kraftoverførsel, kan drage fordel af moderne teknologiske fremskridt og ydelsesforbedringer inden for transmissionsteknologi.

Indholdsfortegnelse

- Forståelse af moderne transmisionsteknologi

- Indvirkning på produktionseffektiviteten

- Energiforbrug og omkostningsfordel

- Gennemførelsesbetingelser

-

Ofte stillede spørgsmål

- Hvor stor produktionsforbedring kan transmissionsopgraderinger typisk give?

- Hvilke faktorer afgør de bedste transmissionsopgraderingsmuligheder for specifikke anvendelser?

- Hvor lang tid tager det typisk at få afkast på investeringen fra transmissionsopgraderinger?

- Er der specifikke industrier, der har størst gavn af opgraderinger af transmissioner?