Las instalaciones de fabricación en diversas industrias buscan constantemente formas de mejorar la eficiencia de producción y maximizar el potencial de salida. Un componente crítico pero a menudo pasado por alto, que impacta significativamente el rendimiento operativo, es el sistema de transmisión que impulsa maquinaria y equipos. Las soluciones modernas de transmisión industrial han evolucionado para ofrecer una conversión de par superior, un menor consumo de energía y ciclos operativos más prolongados, lo que se traduce directamente en ganancias medibles de productividad.

La correlación entre la tecnología avanzada de transmisión y el rendimiento de producción va más allá de simples mejoras mecánicas. Los sistemas sofisticados de reducción de engranajes permiten un control preciso de la velocidad, una distribución mejorada de la carga y relaciones de transmisión de potencia optimizadas que conjuntamente contribuyen a operaciones más fluidas y una reducción del tiempo de inactividad. Estos avances tecnológicos representan inversiones estratégicas que generan beneficios operativos inmediatos y ventajas competitivas a largo plazo en el exigente entorno industrial actual.

Comprensión de la Tecnología Moderna de Transmisión

Evolución de los Sistemas Industriales de Transmisión

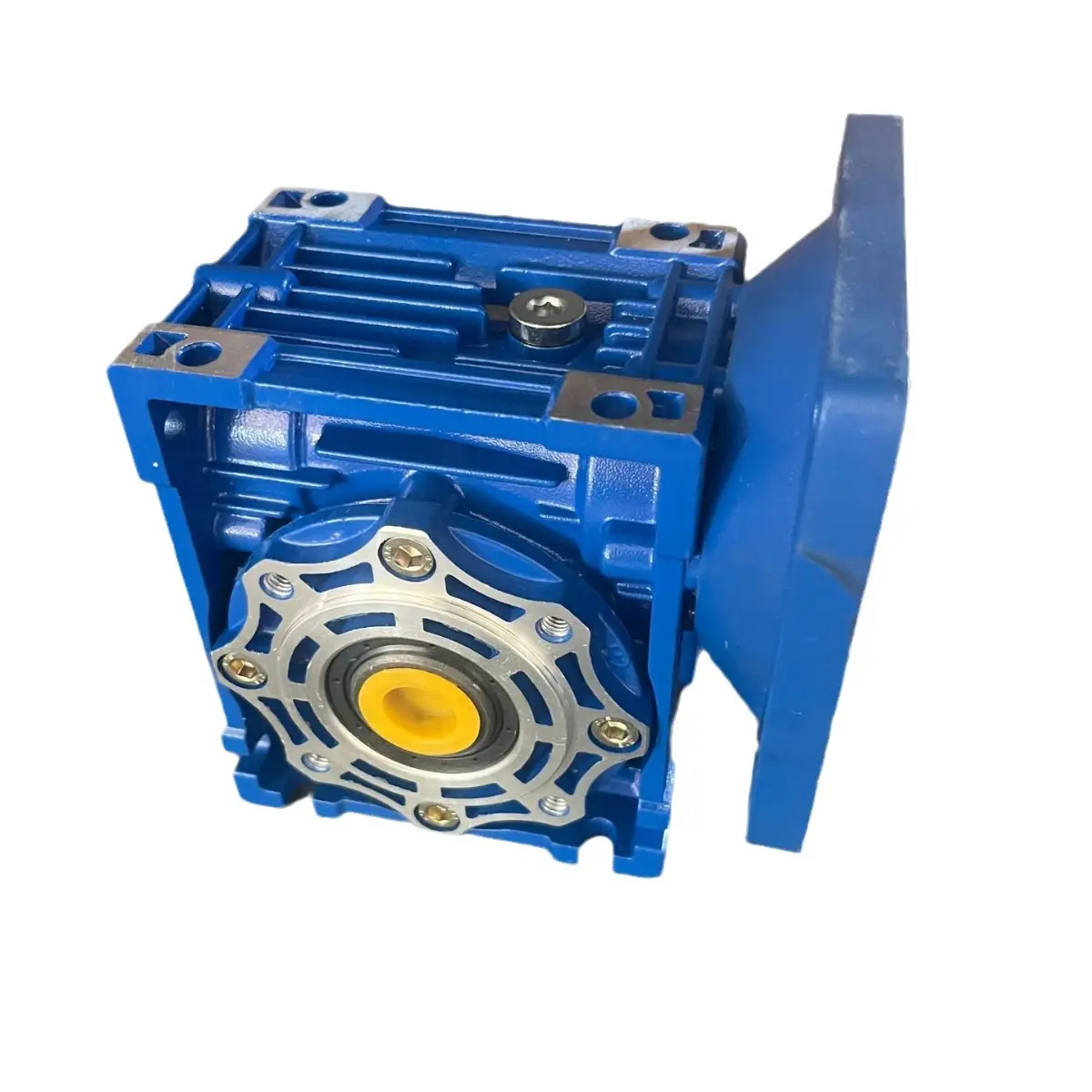

Los sistemas de transmisión contemporáneos han experimentado un avance tecnológico significativo desde que las configuraciones mecánicas tradicionales aparecieron por primera vez en aplicaciones industriales. Los diseños modernos incorporan componentes de ingeniería de precisión, materiales avanzados y procesos de fabricación sofisticados que ofrecen características de rendimiento superiores en comparación con los sistemas antiguos. Estas mejoras se manifiestan en una mayor durabilidad, requisitos reducidos de mantenimiento y métricas de eficiencia energética mejoradas.

La integración de técnicas de diseño y fabricación asistidos por computadora ha permitido a los ingenieros optimizar perfiles de dientes de engranaje, configuraciones de carcasas y disposiciones de componentes internos para lograr una eficiencia máxima. La metalurgia avanzada y las tecnologías de tratamiento superficial contribuyen a una vida útil prolongada y tasas reducidas de desgaste bajo condiciones operativas exigentes. Estas mejoras tecnológicas impactan directamente en las capacidades de producción al garantizar un rendimiento constante y minimizar fallas inesperadas del equipo.

Características Clave de Rendimiento

Los sistemas de transmisión de alto rendimiento presentan varias características críticas que los distinguen de las alternativas convencionales. Las clasificaciones de eficiencia superan típicamente el 95 % en configuraciones modernas de engranajes sinfín, lo que se traduce en un menor consumo de energía y costos operativos reducidos. La ingeniería de precisión permite tolerancias más ajustadas y un funcionamiento más suave, resultando en niveles de vibración reducidos y una mayor longevidad del equipo.

Las capacidades de multiplicación de par permiten que motores de entrada más pequeños accionen cargas más grandes de manera eficaz, optimizando la utilización de la potencia en los sistemas de producción. Sistemas avanzados de lubricación y tecnologías mejoradas de sellado contribuyen a intervalos de mantenimiento más largos y a requisitos de servicio reducidos. Estas mejoras de rendimiento permiten colectivamente a los fabricantes alcanzar tasas de producción más altas mientras mantienen estándares de calidad consistentes.

Impacto en la Eficiencia de Producción

Mejoras Directas en la Salida

Actualizar a sistemas avanzados transmisión actualizar a sistemas avanzados suele resultar en mejoras inmediatas en la producción gracias a un control de velocidad y características de entrega de par mejoradas. Relaciones de transmisión precisas permiten el funcionamiento óptimo del equipo en rangos de velocidad ideales, maximizando la productividad mientras se mantienen los estándares de calidad. Las pérdidas mecánicas reducidas se traducen en una utilización más eficaz de la potencia y una eficiencia general del sistema mejorada.

Los diseños modernos de transmisión minimizan el juego y proporcionan una entrega de potencia constante, eliminando fluctuaciones que podrían afectar la calidad del producto o la precisión del procesamiento. La mayor capacidad de carga permite que los equipos manejen volúmenes de producción más altos sin comprometer el rendimiento ni la confiabilidad. Estas mejoras permiten a los fabricantes aumentar las tasas de producción manteniendo o mejorando los indicadores de calidad.

Mejoras en la Fiabilidad Operacional

Las mejoras en fiabilidad representan uno de los beneficios más significativos de las actualizaciones en la tecnología moderna de transmisión. Sistemas avanzados de rodamientos, mecanismos de lubricación mejorados y avances en la ciencia de materiales contribuyen a un mayor tiempo medio entre fallos y a una reducción en los requisitos de mantenimiento. Características de rendimiento predecibles permiten una planificación y programación de la producción más precisa.

Niveles reducidos de vibración y un funcionamiento más suave minimizan el estrés sobre los equipos conectados y las estructuras de soporte, prolongando la vida útil del sistema y reduciendo los costos de mantenimiento en las líneas de producción. Una protección ambiental mejorada mediante sellos superiores y materiales resistentes a la corrosión garantiza un rendimiento constante en entornos industriales exigentes. Estas mejoras en confiabilidad se traducen directamente en un mayor tiempo de producción disponible y una reducción de paradas no planificadas.

Eficiencia Energética y Beneficios de Costo

Optimización del Consumo de Energía

Los sistemas de transmisión modernos ofrecen importantes ahorros energéticos gracias a una mayor eficiencia mecánica y características optimizadas de transferencia de potencia. Diseños de engranajes de alta eficiencia minimizan las pérdidas de energía durante la transmisión, reduciendo el consumo eléctrico general y los costos operativos asociados. Sistemas avanzados de lubricación reducen las pérdidas por fricción y prolongan la vida útil de los componentes, manteniendo niveles óptimos de rendimiento.

Las capacidades de velocidad variable permiten ajustar con precisión el funcionamiento del equipo a los requisitos de producción, eliminando el desperdicio de energía provocado por sistemas de transmisión sobredimensionados o ineficientes. La integración de controles inteligentes permite una optimización dinámica del consumo de energía según las demandas de producción en tiempo real. Estas mejoras en eficiencia energética contribuyen a la reducción de costos operativos y a una mayor sostenibilidad ambiental, al mismo tiempo que apoyan un aumento en la producción.

Impacto Económico a Largo Plazo

Los beneficios económicos de la modernización de transmisiones van mucho más allá del ahorro inicial de energía, e incluyen costos reducidos de mantenimiento, vida útil prolongada del equipo y una mejor utilización de la capacidad de producción. Requisitos de mantenimiento más bajos se traducen en menores costos de mano de obra y menos interrupciones de producción por actividades de servicio. La mayor durabilidad de los componentes minimiza los gastos en piezas de repuesto y extiende el ciclo de vida total del sistema.

Una mayor eficiencia en la producción permite a los fabricantes satisfacer una demanda creciente sin aumentos proporcionales en los costos operativos ni inversiones en equipos. La mejora en la consistencia de calidad reduce los residuos y los gastos por retrabajos, al tiempo que aumenta la satisfacción del cliente y la competitividad en el mercado. Estos beneficios acumulativos suelen traducirse en períodos favorables de retorno de la inversión y ventajas competitivas sostenidas.

Consideraciones de ejecución

Requisitos de Integración del Sistema

La implementación exitosa de mejoras en transmisiones requiere una cuidadosa consideración de las configuraciones existentes del sistema y los requisitos operativos. La evaluación de compatibilidad asegura que los nuevos componentes de transmisión se integren perfectamente con los motores existentes, los equipos accionados y los sistemas de control. Los cálculos adecuados de dimensionamiento tienen en cuenta las características de carga, los requisitos de velocidad y las condiciones ambientales para optimizar el rendimiento.

La planificación de la instalación aborda las limitaciones de espacio físico, los requisitos de montaje y el acceso para actividades de mantenimiento. La integración eléctrica considera la compatibilidad del sistema de control y los requisitos de seguridad para un funcionamiento óptimo. La instalación y puesta en marcha profesionales garantizan una configuración adecuada y la validación inicial del rendimiento para maximizar los beneficios de la actualización.

Estrategias de mantenimiento y soporte

Establecer protocolos de mantenimiento adecuados maximiza los beneficios de las actualizaciones de transmisión y asegura la fiabilidad y el rendimiento a largo plazo. Los programas de mantenimiento preventivo tienen en cuenta las condiciones operativas y las recomendaciones del fabricante para optimizar los intervalos de servicio. Una gestión adecuada de la lubricación y el monitoreo del estado prolongan la vida útil de los componentes y previenen fallos inesperados.

Los programas de formación garantizan que el personal de mantenimiento comprenda las características del nuevo equipo y los requisitos de servicio. Las estrategias de inventario de piezas de repuesto equilibran la disponibilidad con consideraciones de inversión. La documentación y el seguimiento del rendimiento permiten la optimización continua y apoyan las decisiones futuras de actualización.

Preguntas frecuentes

¿Cuánta mejora en la producción pueden proporcionar normalmente las actualizaciones de transmisión?

Las mejoras en la producción derivadas de las actualizaciones de transmisión varían según las condiciones del equipo existente y los requisitos de aplicación, pero los fabricantes suelen experimentar aumentos del 10-25 % en la capacidad de producción. Son típicas ganancias de eficiencia del 5-15 % en el consumo de energía, junto con reducciones significativas en el tiempo de inactividad por mantenimiento. La mejora real depende de factores como la eficiencia actual del sistema, las demandas operativas y la calidad de la integración.

¿Qué factores determinan las mejores opciones de actualización de transmisión para aplicaciones específicas?

Los factores clave de selección incluyen las características de carga, los requisitos de velocidad, las condiciones ambientales y las limitaciones de espacio. Las necesidades de multiplicación de par, los patrones del ciclo de trabajo y los requisitos de precisión influyen en la selección de la relación de transmisión y el diseño. La compatibilidad con sistemas existentes, la complejidad de instalación y las consideraciones presupuestarias también desempeñan un papel importante al determinar las soluciones óptimas de mejora para entornos de producción específicos.

¿Cuánto tiempo se tarda normalmente en recuperar la inversión realizada en mejoras de transmisión?

Los períodos de retorno de la inversión suelen oscilar entre 12 y 36 meses, dependiendo de los costos energéticos, los aumentos del volumen de producción y los ahorros en mantenimiento conseguidos. Los costos energéticos más altos y los horarios de producción más intensivos generalmente resultan en periodos de recuperación más rápidos. Un análisis integral de costos y beneficios que considere el ahorro energético, las ganancias de productividad y la reducción de gastos de mantenimiento proporciona proyecciones precisas del ROI para aplicaciones específicas.

¿Existen industrias específicas que se benefician más de las mejoras en transmisiones?

Las industrias con requisitos de operación continua, alto consumo de energía o demandas de fabricación precisa suelen obtener los mayores beneficios de las mejoras en transmisiones. Sectores manufactureros como el automotriz, procesamiento de alimentos, producción química y manejo de materiales experimentan mejoras significativas. Cualquier industria que requiera transmisión de potencia confiable y eficiente puede beneficiarse de los avances en tecnología de transmisiones y mejoras de rendimiento.

Tabla de Contenido

- Comprensión de la Tecnología Moderna de Transmisión

- Impacto en la Eficiencia de Producción

- Eficiencia Energética y Beneficios de Costo

- Consideraciones de ejecución

-

Preguntas frecuentes

- ¿Cuánta mejora en la producción pueden proporcionar normalmente las actualizaciones de transmisión?

- ¿Qué factores determinan las mejores opciones de actualización de transmisión para aplicaciones específicas?

- ¿Cuánto tiempo se tarda normalmente en recuperar la inversión realizada en mejoras de transmisión?

- ¿Existen industrias específicas que se benefician más de las mejoras en transmisiones?