Zakłady produkcyjne działające w różnych branżach stale poszukują sposobów na poprawę efektywności produkcji i maksymalizację potencjału wyjściowego. Jednym z kluczowych, a często pomijanych elementów, który znacząco wpływa na wydajność operacyjną, jest system transmisji napędzający maszyny i urządzenia. Nowoczesne przemysłowe rozwiązania w zakresie transmisji zostały rozwinięte tak, aby zapewniać lepszą konwersję momentu obrotowego, zmniejszyć zużycie energii oraz wydłużyć cykl życia eksploatacyjnego — wszystko to bezpośrednio przekłada się na mierzalne zyski produktywności.

Związek między zaawansowaną technologią przekładni a produkcją wyjściową wykracza poza proste ulepszenia mechaniczne. Zaawansowane systemy redukcji prędkości umożliwiają precyzyjną kontrolę obrotów, lepsze rozłożenie obciążenia oraz zoptymalizowane współczynniki przekazywania mocy, które łącznie przyczyniają się do płynniejszych operacji i skrócenia czasu przestojów. Te postępy technologiczne stanowią strategiczne inwestycje, które przynoszą zarówno natychmiastowe korzyści operacyjne, jak i długoterminowe przewagi konkurencyjne w dzisiejszym wymagającym środowisku przemysłowym.

Zrozumienie nowoczesnej technologii przekładni

Ewolucja przemysłowych systemów przekładniowych

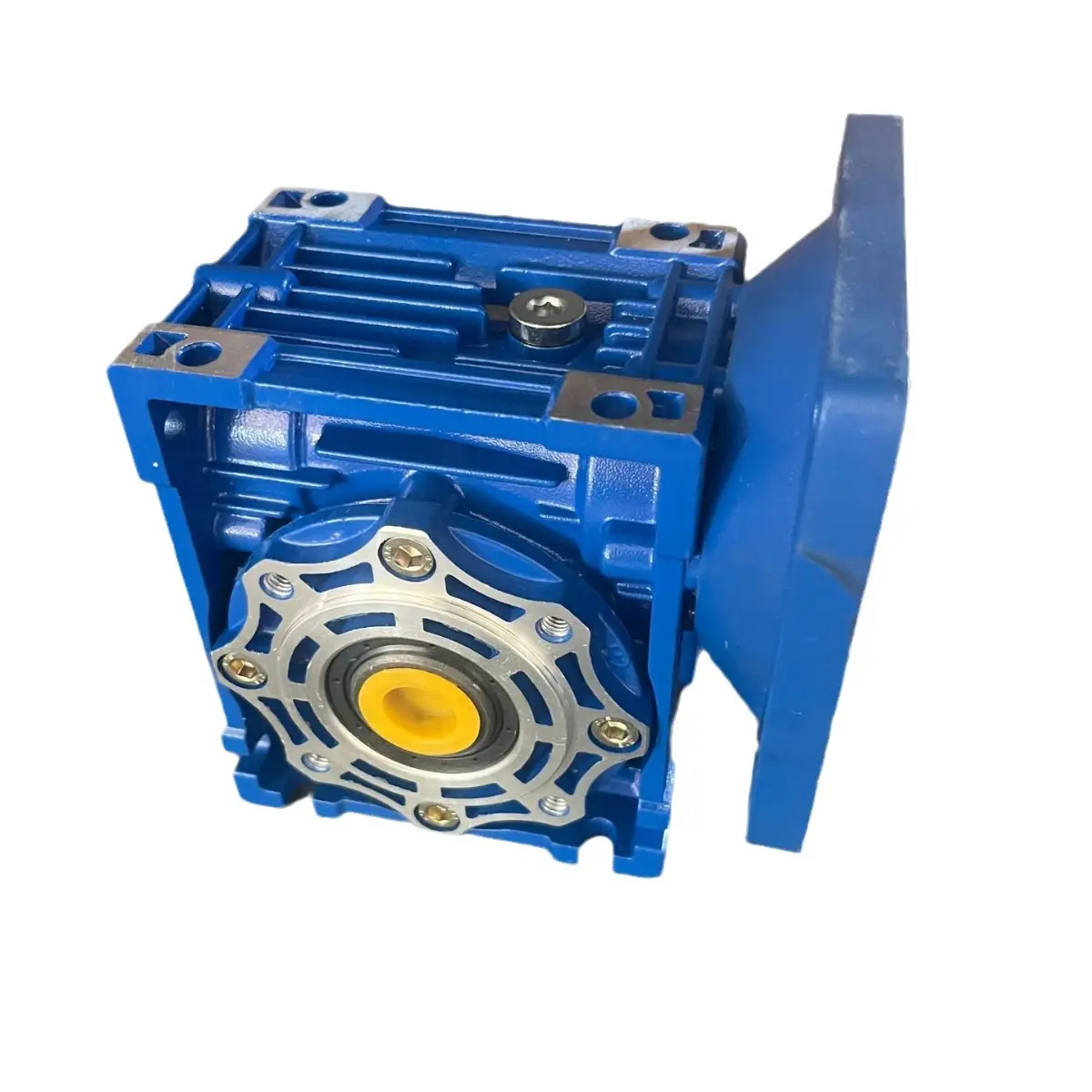

Nowoczesne systemy transmisji przeżyły znaczący postęp technologiczny od czasu pojawienia się tradycyjnych konfiguracji mechanicznych w zastosowaniach przemysłowych. Współczesne projekty obejmują komponenty precyzyjnie zaprojektowane, zaawansowane materiały oraz wyrafinowane procesy produkcyjne, które zapewniają lepsze cechy eksploatacyjne w porównaniu z systemami starszej generacji. Te ulepszenia przejawiają się w zwiększonej trwałości, zmniejszonych wymaganiach konserwacyjnych oraz poprawie wskaźników efektywności energetycznej.

Zastosowanie technik projektowania i wytwarzania wspomaganych komputerowo umożliwiło inżynierom optymalizację kształtu zębów kół zębatych, konfiguracji obudów oraz układu wewnętrznych elementów składowych w celu osiągnięcia maksymalnej wydajności. Zaawansowane technologie metalurgiczne oraz obróbki powierzchni przyczyniają się do wydłużonej żywotności i zmniejszenia intensywności zużycia w trudnych warunkach eksploatacyjnych. Te ulepszenia technologiczne bezpośrednio wpływają na możliwości produkcyjne, zapewniając stabilną pracę i minimalizując przypadkowe awarie urządzeń.

Podstawowe cechy wydajności

Wysokowydajne systemy przeniesienia napędu charakteryzują się kilkoma kluczowymi cechami, które odróżniają je od tradycyjnych rozwiązań. Współczynniki sprawności przekraczają zazwyczaj 95% w nowoczesnych konfiguracjach przekładni ślimakowych, co przekłada się na niższe zużycie energii i mniejsze koszty eksploatacji. Precyzyjna inżynieria pozwala na mniejsze tolerancje i płynniejszą pracę, co skutkuje obniżonym poziomem drgań oraz wydłużeniem czasu użytkowania urządzeń.

Możliwość zwiększania momentu obrotowego pozwala mniejszym silnikom wejściowym skutecznie napędzać większe obciążenia, optymalizując wykorzystanie mocy w całym systemie produkcyjnym. Zaawansowane systemy smarowania oraz ulepszone technologie uszczelniania przyczyniają się do wydłużenia okresów między przeglądami i zmniejszenia potrzeby serwisowania. Te kompleksowe ulepszenia wydajności pozwalają producentom osiągać wyższe wskaźniki produkcji przy jednoczesnym zachowaniu stałych standardów jakości.

Wpływ na efektywność produkcji

Bezpośrednie Ulepszenia Wydajności

Modernizacja na zaawansowane skrzynia biegów systemy zazwyczaj skutkuje natychmiastową poprawą wydajności produkcyjnej dzięki lepszej kontroli prędkości i charakterystyce dostarczania momentu obrotowego. Precyzyjne przełożenia przekładni umożliwiają optymalną pracę urządzeń w idealnych zakresach prędkości, maksymalizując przepustowość przy jednoczesnym zachowaniu standardów jakości. Zmniejszone straty mechaniczne przekładają się na bardziej efektywne wykorzystanie mocy i ogólną poprawę sprawności systemu.

Nowoczesne projekty przekładni minimalizują luzy i zapewniają stałą transmisję mocy, eliminując wahania, które mogą wpływać na jakość produktu lub dokładność przetwarzania. Zwiększona nośność pozwala urządzeniom radzić sobie z większymi objętościami produkcji bez utraty wydajności ani niezawodności. Te ulepszenia pozwalają producentom zwiększać tempo produkcji, jednocześnie utrzymując lub poprawiać wskaźniki jakości.

Zwiększenie niezawodności działania

Ulepszenia pod względem niezawodności to jedna z najważniejszych korzyści wynikających z modernizacji technologii przekładni. Zaawansowane systemy łożysk, ulepszone mechanizmy smarowania oraz postępy w nauce o materiałach przyczyniają się do wydłużenia średniego czasu między awariami i zmniejszenia potrzeb konserwacyjnych. Przewidywalne cechy eksploatacyjne umożliwiają bardziej dokładne planowanie i harmonogramowanie produkcji.

Obniżone poziomy wibracji i płynniejsza praca minimalizują obciążenie sprzętu połączonego oraz konstrukcji nośnych, wydłużając ogólną żywotność systemu i zmniejszając koszty utrzymania na liniach produkcyjnych. Poprawiona ochrona środowiska dzięki lepszemu uszczelnieniu i materiałom odpornym na korozję zapewnia stałą wydajność w trudnych warunkach przemysłowych. Te ulepszenia niezawodności bezpośrednio przekładają się na zwiększenie czasu dostępnego na produkcję oraz zmniejszenie liczby nieplanowanych przestojów.

Efektywność energetyczna i korzyści kosztowe

Optymalizacja zużycia energii

Nowoczesne systemy transmisji zapewniają znaczne oszczędności energii dzięki poprawionej sprawności mechanicznej i zoptymalizowanym właściwościom przekazywania mocy. Wysokoefektywne konstrukcje przekładni minimalizują straty energii podczas przekazywania mocy, zmniejszając całkowite zużycie energii elektrycznej oraz związane z tym koszty eksploatacyjne. Zaawansowane systemy smarowania redukują straty przez tarcie i wydłużają żywotność komponentów, jednocześnie utrzymując optymalny poziom wydajności.

Możliwość regulacji prędkości umożliwia dokładne dopasowanie pracy sprzętu do wymagań produkcji, eliminując marnowanie energii przez nadmiernie duże lub niewydajne systemy napędowe. Integracja inteligentnej kontroli pozwala na dynamiczną optymalizację zużycia energii w oparciu o bieżące zapotrzebowanie produkcyjne. Te usprawnienia efektywności energetycznej przyczyniają się do obniżenia kosztów eksploatacji oraz poprawy zrównoważonego rozwoju środowiskowego, jednocześnie wspierając wzrost wydajności produkcji.

Długoterminowy wpływ ekonomiczny

Korzyści ekonomiczne wynikające z modernizacji przekładni wykraczają daleko poza początkowe oszczędności energii i obejmują obniżone koszty konserwacji, wydłużenie żywotności sprzętu oraz lepsze wykorzystanie zdolności produkcyjnych. Niższe wymagania dotyczące konserwacji przekładają się na niższe koszty pracy oraz mniejszą liczbę przestojów produkcyjnych związanych z czynnościami serwisowymi. Zwiększona trwałość komponentów minimalizuje wydatki na części zamienne i wydłuża ogólny cykl życia systemu.

Ulepszona wydajność produkcji pozwala producentom na zaspokajanie rosnącego popytu bez proporcjonalnego wzrostu kosztów operacyjnych lub inwestycji w wyposażenie. Zwiększona spójność jakości zmniejsza odpady i koszty przeróbki, jednocześnie poprawiając satysfakcję klientów oraz konkurencyjność na rynku. Te zbiorcze korzyści przekładają się zazwyczaj na korzystne okresy zwrotu z inwestycji i trwałe przewagi konkurencyjne.

Rozważania dotyczące wdrożenia

Wymagania dotyczące integracji systemu

Pomyślne wdrożenie ulepszeń przekładni wymaga starannego rozważenia istniejących konfiguracji systemu oraz wymagań operacyjnych. Ocena kompatybilności zapewnia płynną integrację nowych komponentów przekładni z istniejącymi silnikami, sprzętem napędzanym oraz systemami sterowania. Poprawne obliczenia doboru przekładni uwzględniają charakterystykę obciążenia, wymagania dotyczące prędkości oraz warunki środowiskowe w celu zoptymalizowania wydajności.

Planowanie instalacji obejmuje ograniczenia przestrzeni fizycznej, wymagania dotyczące montażu oraz dostępność dla czynności konserwacyjnych. Integracja elektryczna uwzględnia kompatybilność systemu sterowania i wymagania bezpieczeństwa w celu zapewnienia optymalnej pracy. Profesjonalna instalacja i uruchomienie gwarantują prawidłowe skonfigurowanie oraz weryfikację początkowych parametrów działania, co maksymalizuje korzyści z modernizacji.

Strategie utrzymania ruchu i wsparcia

Wprowadzenie odpowiednich protokołów konserwacji maksymalizuje korzyści z modernizacji przekładni, zapewniając jednocześnie długoterminową niezawodność i wydajność. Harmonogramy przeglądów preventywnych uwzględniają warunki eksploatacji oraz rekomendacje producenta, aby zoptymalizować interwały serwisowe. Odpowiednie zarządzanie smarowaniem oraz monitorowanie stanu przedłużają żywotność komponentów i zapobiegają nagłym awariom.

Programy szkoleniowe zapewniają, że personel konserwacyjny rozumie nowe cechy sprzętu i wymagania serwisowe. Strategie inwentaryzacji części zamiennych balansują wymagania dostępności z uwzględnieniem nakładów inwestycyjnych. Dokumentacja i śledzenie wydajności umożliwiają ciągłą optymalizację oraz wspierają decyzje dotyczące przyszłych modernizacji.

Często zadawane pytania

O ile zazwyczaj można zwiększyć produkcję dzięki ulepszeniom przekładni?

Poprawa produkcji dzięki modernizacji przekładni zależy od stanu istniejącego sprzętu i wymagań aplikacyjnych, jednak producenci zazwyczaj odnotowują wzrost wydajności o 10–25%. Typowe są również zyski efektywności energetycznej na poziomie 5–15% oraz znaczne skrócenie czasów przestojów związanych z konserwacją. Rzeczywista poprawa zależy od takich czynników jak obecna sprawność systemu, obciążenie eksploatacyjne oraz jakość integracji.

Jakie czynniki decydują o najlepszych opcjach modernizacji przekładni dla konkretnych zastosowań?

Główne czynniki wyboru obejmują charakterystykę obciążenia, wymagania dotyczące prędkości, warunki środowiskowe i ograniczenia przestrzeni. Potrzeby zwiększania momentu obrotowego, cykle pracy oraz wymagania dotyczące dokładności wpływają na wybór przełożenia i konstrukcji. Kompatybilność z istniejącym systemem, złożoność instalacji oraz ograniczenia budżetowe również odgrywają ważną rolę przy określaniu optymalnych rozwiązań modernizacyjnych dla konkretnych środowisk produkcyjnych.

Jak długo trwa zazwyczaj uzyskanie zwrotu z inwestycji po modernizacji układu napędowego?

Okresy zwrotu z inwestycji zazwyczaj wahają się od 12 do 36 miesięcy, w zależności od kosztów energii, wzrostu objętości produkcji oraz oszczędności w zakresie konserwacji. Wyższe koszty energii i intensywniejsze harmonogramy produkcji zazwyczaj skutkują szybszym okresem zwrotu. Kompleksowa analiza kosztów i korzyści, uwzględniająca oszczędności energetyczne, zyski produktywności oraz zmniejszone wydatki na konserwację, pozwala na dokładne prognozowanie ROI dla konkretnych zastosowań.

Czy istnieją konkretne branże, które najbardziej korzystają z modernizacji przekładni?

Branże wymagające ciągłej pracy, charakteryzujące się wysokim zużyciem energii lub precyzyjną produkcją, zazwyczaj odnoszą największe korzyści z modernizacji przekładni. Sektor produkcji, w tym motoryzacja, przetwórstwo żywności, produkcja chemiczna oraz transport materiałów, odnotowuje znaczące ulepszenia. Każda branża wymagająca niezawodnego i wydajnego przekazywania mocy może skorzystać z nowoczesnych technologii i ulepszeń w dziedzinie przekładni.

Spis treści

- Zrozumienie nowoczesnej technologii przekładni

- Wpływ na efektywność produkcji

- Efektywność energetyczna i korzyści kosztowe

- Rozważania dotyczące wdrożenia

-

Często zadawane pytania

- O ile zazwyczaj można zwiększyć produkcję dzięki ulepszeniom przekładni?

- Jakie czynniki decydują o najlepszych opcjach modernizacji przekładni dla konkretnych zastosowań?

- Jak długo trwa zazwyczaj uzyskanie zwrotu z inwestycji po modernizacji układu napędowego?

- Czy istnieją konkretne branże, które najbardziej korzystają z modernizacji przekładni?