Productiefaciliteiten in uiteenlopende industrieën zijn voortdurend op zoek naar manieren om de productie-efficiëntie te verbeteren en het uitvoervermogen te maximaliseren. Een cruciaal maar vaak over het hoofd gezien onderdeel dat aanzienlijk invloed heeft op de operationele prestaties, is het transmissiesysteem dat machines en apparatuur aandrijft. Moderne industriële transmissieoplossingen zijn geëvolueerd om superieure koppelomzetting, lagere energieverbruik en langere bedrijfslevensduur te bieden, wat direct vertaalt naar meetbare productiviteitswinst.

De correlatie tussen geavanceerde transmissietechnologie en productieoutput gaat verder dan eenvoudige mechanische verbeteringen. Gevorderde versnellingsverminderingsystemen maken nauwkeurige snelheidsregeling, verbeterde belastingsverdeling en geoptimaliseerde vermogensoverbrengingsverhoudingen mogelijk, die gezamenlijk bijdragen aan soepeler verlopende processen en minder stilstand. Deze technologische vooruitgang vertegenwoordigt strategische investeringen die zowel directe operationele voordelen opleveren als langetermijn concurrentievoordelen in het huidige veeleisende industriële landschap.

Inzicht in moderne transmissietechnologie

Evolutie van industriële transmissiesystemen

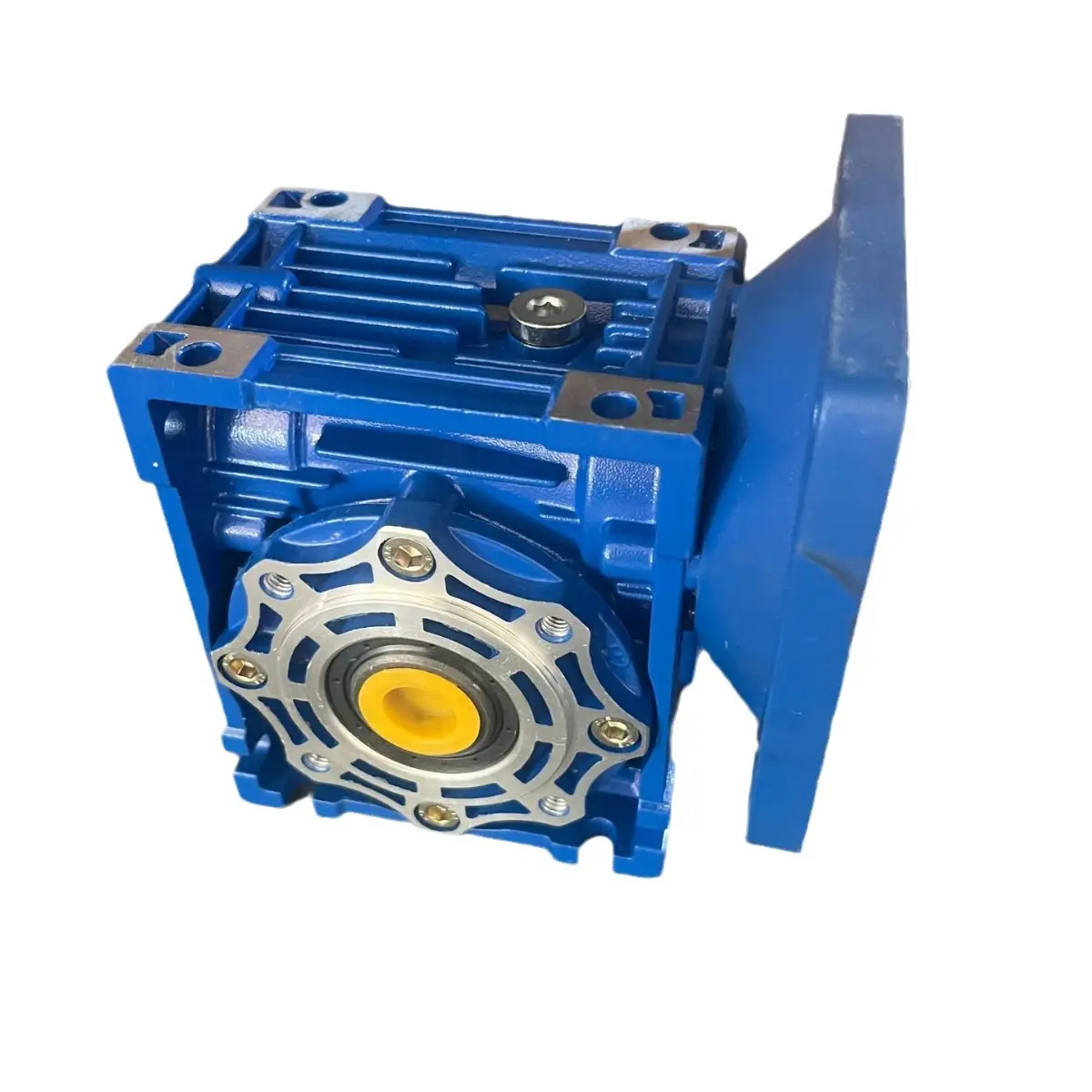

Moderne transmissiesystemen hebben aanzienlijke technologische vooruitgang gekend sinds de eerste traditionele mechanische configuraties in industriële toepassingen verschenen. Moderne ontwerpen integreren precisie-engineered onderdelen, geavanceerde materialen en verfijnde productieprocessen die betere prestatiekenmerken opleveren in vergelijking met verouderde systemen. Deze verbeteringen komen tot uiting in grotere duurzaamheid, lagere onderhoudsbehoeften en verbeterde energie-efficiëntie.

De integratie van computerondersteunde ontwerp- en productietechnieken heeft ingenieurs in staat gesteld om tandprofielen, behuizingsconfiguraties en interne componentenarrangementen te optimaliseren voor maximale efficiëntie. Geavanceerde metallurgie en oppervlaktebehandeltechnologieën dragen bij aan een langere levensduur en lagere slijtage onder veeleisende bedrijfsomstandigheden. Deze technologische verbeteringen hebben directe invloed op de productiemogelijkheden doordat ze zorgen voor consistent presteren en het minimaliseren van onverwachte storingen.

Belangrijkste Prestatiekenmerken

Hoogwaardige transmissiesystemen vertonen verschillende cruciale kenmerken die hen onderscheiden van conventionele alternatieven. Het rendement overstijgt doorgaans 95% bij moderne wormwielconfiguraties, wat resulteert in een lager energieverbruik en lagere bedrijfskosten. Precisie-engineering maakt nauwere toleranties en soepeler bedrijf mogelijk, wat leidt tot verminderde trillingen en een verlengde levensduur van de apparatuur.

De mogelijkheid tot koppelvermenigvuldiging stelt kleinere aandrijfmotoren in staat grotere belastingen effectief aan te drijven, waardoor het vermogen optimaal wordt benut in productiesystemen. Geavanceerde smeringsystemen en verbeterde afdichttechnologieën zorgen voor langere onderhoudsintervallen en minder onderhoudsbehoefte. Deze prestatieverbeteringen stellen fabrikanten in staat hogere doorvoersnelheden te bereiken terwijl zij de kwaliteitsnormen consistent handhaven.

Impact op productief-efficiëntie

Directe outputverbeteringen

Upgraden naar geavanceerde transmissie systemen leidt doorgaans onmiddellijk tot verbeteringen in de productie-output dankzij verbeterde snelheidsregeling en koppeloverdrachtskenmerken. Nauwkeurige overbrengingsverhoudingen maken een optimale werking van de apparatuur binnen ideale toerentalbereiken mogelijk, waardoor de doorvoer wordt gemaximaliseerd terwijl de kwaliteitsnormen gehandhaafd blijven. Verminderde mechanische verliezen zorgen voor een effectievere benutting van het vermogen en een betere algehele systeemefficiëntie.

Moderne transmissieontwerpen minimaliseren speling en zorgen voor een constante krachtoverdracht, waardoor schommelingen die van invloed kunnen zijn op productkwaliteit of verwerkingsnauwkeurigheid worden geëlimineerd. Een verbeterde belastbaarheid stelt apparatuur in staat om grotere productiehoeveelheden aan te kunnen zonder afbreuk te doen aan prestaties of betrouwbaarheid. Deze verbeteringen stellen fabrikanten in staat om productiesnelheden te verhogen terwijl ze de kwaliteitskenmerken behouden of verbeteren.

Verbeteringen in bedrijfsbetrouwbaarheid

Betrouwbaarheidsverbeteringen vormen een van de belangrijkste voordelen van moderne transmissietechnologie-upgrades. Geavanceerde lagersystemen, verbeterde smeringsmechanismen en verbeterde materiaalkunde dragen bij aan een langere gemiddelde tijd tussen storingen en verminderde onderhoudsbehoeften. Voorspelbare prestatiekenmerken maken nauwkeuriger productieplanning en -planning mogelijk.

Verminderde trillingsniveaus en soepeler functioneren verlagen de belasting op aangesloten apparatuur en ondersteunende structuren, waardoor de levensduur van het totale systeem wordt verlengd en onderhoudskosten over productielijnen worden verlaagd. Verbeterde milieubescherming door betere afdichting en corrosiebestendige materialen zorgt voor een consistente prestatie in uitdagende industriële omgevingen. Deze verbeteringen in betrouwbaarheid resulteren rechtstreeks in meer beschikbare productietijd en minder ongeplande stilstand.

Energieëfficiëntie en kostenvoordelen

Optimalisatie van stroomverbruik

Moderne transmissiesystemen realiseren aanzienlijke energiebesparingen door verbeterde mechanische efficiëntie en geoptimaliseerde vermogensoverdrachtskenmerken. Hoogwaardige tandwielontwerpen minimaliseren energieverliezen tijdens de vermogensoverdracht, wat het totale elektriciteitsverbruik en daarmee samenhangende operationele kosten verlaagt. Geavanceerde smeringssystemen verminderen wrijvingsverliezen en verlengen de levensduur van componenten, terwijl ze tegelijkertijd optimale prestaties behouden.

Variabele toerentalmogelijkheden zorgen voor een nauwkeurige afstemming van de werking van apparatuur op productiebehoeften, waardoor energieverlies door overdimensionering of inefficiënte aandrijfsystemen wordt vermeden. Slimme besturingsintegratie maakt dynamische optimalisatie van het stroomverbruik op basis van actuele productievraag mogelijk. Deze verbeteringen in energie-efficiëntie dragen bij aan lagere bedrijfskosten en betere milieuduurzaamheid, terwijl tegelijkertijd de productiecapaciteit wordt verhoogd.

Langtermijn economische impact

De economische voordelen van transmissie-upgrades reiken verder dan alleen de initiële energiebesparingen en omvatten lagere onderhoudskosten, langere levensduur van apparatuur en een betere benutting van de productiecapaciteit. Lagere onderhoudsvereisten leiden tot minder arbeidskosten en minder productiestilstanden voor onderhoudsactiviteiten. Verhoogde slijtvastheid van componenten vermindert de kosten voor vervangingsonderdelen en verlengt de totale levenscyclus van het systeem.

Verbeterde productie-efficiëntie stelt fabrikanten in staat om aan verhoogde vraag te voldoen zonder evenredige stijging van operationele kosten of investeringen in apparatuur. Verbeterde kwaliteitsconsistentie vermindert verspilling en herwerkingskosten, terwijl tevredenheid van klanten en marktconcurrentiepositie verbeteren. Deze cumulatieve voordelen resulteren doorgaans in gunstige terugverdientijden en duurzame concurrentievoordelen.

Uitvoeringsoverwegingen

Vereisten voor systeemintegratie

Het succesvol implementeren van transmissie-upgrades vereist zorgvuldige afweging van bestaande systeemconfiguraties en operationele eisen. Een compatibiliteitsbeoordeling zorgt ervoor dat nieuwe transmissiecomponenten naadloos integreren met bestaande motoren, aangedreven apparatuur en regelsystemen. Juiste dimensioneringsberekeningen houden rekening met belastingskenmerken, snelheidsvereisten en omgevingsomstandigheden om de prestaties te optimaliseren.

Bij de installatieplanning worden rekening gehouden met fysieke ruimtebeperkingen, montagevereisten en toegankelijkheid voor onderhoudsactiviteiten. Elektrische integratie houdt rekening met de compatibiliteit van het besturingssysteem en veiligheidsvoorschriften voor optimale werking. Professionele installatie en inbedrijfstelling zorgen voor een correcte opzet en validatie van de initiële prestaties om de voordelen van de upgrade te maximaliseren.

Onderhouds- en ondersteuningsstrategieën

Het vaststellen van passende onderhoudsprotocollen maximaliseert de voordelen van transmissie-upgrades en waarborgt tegelijkertijd langetermijnbetrouwbaarheid en prestaties. Preventieve onderhoudsschema's houden rekening met bedrijfsomstandigheden en aanbevelingen van de fabrikant om serviceintervallen te optimaliseren. Correct smeringsbeheer en conditiemonitoring verlengen de levensduur van componenten en voorkomen onverwachte storingen.

Opleidingsprogramma's zorgen ervoor dat onderhoudspersoneel de kenmerken en servicevereisten van nieuwe apparatuur begrijpt. Voorraadstrategieën voor reserveonderdelen balanceren beschikbaarheidsvereisten met investeringsoverwegingen. Documentatie en prestatietrackings maken continue optimalisatie mogelijk en ondersteunen toekomstige upgradebeslissingen.

FAQ

Hoeveel productieverbetering kunnen transmissie-upgrades doorgaans opleveren?

Productieverbeteringen door transmissie-upgrades variëren afhankelijk van de huidige apparatuurcondities en toepassingsvereisten, maar fabrikanten ervaren doorgaans een stijging van 10-25% in doorvoercapaciteit. Efficiëntiewinsten van 5-15% in energieverbruik zijn gebruikelijk, samen met aanzienlijke verminderingen van onderbrekingen door onderhoud. De daadwerkelijke verbetering hangt af van factoren zoals huidige systeemefficiëntie, operationele eisen en kwaliteit van integratie.

Welke factoren bepalen de beste transmissie-upgradeopties voor specifieke toepassingen?

Belangrijke selectiefactoren zijn beladingskenmerken, snelheidsvereisten, omgevingsomstandigheden en ruimtebeperkingen. Behoefte aan koppelvergroting, gebruikscycluspatronen en precisie-eisen beïnvloeden de keuze van overbrengingsverhouding en constructie. Verder spelen compatibiliteit met bestaande systemen, installatiecomplexiteit en budgetoverwegingen een belangrijke rol bij het bepalen van optimale upgrade-oplossingen voor specifieke productieomgevingen.

Hoe lang duurt het doorgaans voordat terugverdientijd van transmissie-upgrades is bereikt?

De terugverdientijden variëren doorgaans tussen 12 en 36 maanden, afhankelijk van energiekosten, toename van productievolume en onderhoudsbesparingen. Hogere energiekosten en intensievere productieschema's leiden over het algemeen tot kortere terugverdientijden. Een uitgebreide kosten-batenanalyse, rekening houdend met energiebesparingen, productiviteitswinst en lagere onderhoudskosten, zorgt voor nauwkeurige ROI-voorspellingen voor specifieke toepassingen.

Zijn er specifieke industrieën die het meest profiteren van transmissie-upgrades?

Industrieën met continue bedrijfsbehoeften, hoog energieverbruik of precisieproductie-eisen halen over het algemeen de grootste voordelen uit transmissie-upgrades. Productiesectoren zoals automotive, levensmiddelenverwerking, chemische productie en materiaalhandling ervaren aanzienlijke verbeteringen. Elke industrie die betrouwbare en efficiënte krachtoverdracht vereist, kan profiteren van vooruitgang in moderne transmissietechnologie en prestatieverhogingen.

Inhoudsopgave

- Inzicht in moderne transmissietechnologie

- Impact op productief-efficiëntie

- Energieëfficiëntie en kostenvoordelen

- Uitvoeringsoverwegingen

-

FAQ

- Hoeveel productieverbetering kunnen transmissie-upgrades doorgaans opleveren?

- Welke factoren bepalen de beste transmissie-upgradeopties voor specifieke toepassingen?

- Hoe lang duurt het doorgaans voordat terugverdientijd van transmissie-upgrades is bereikt?

- Zijn er specifieke industrieën die het meest profiteren van transmissie-upgrades?