Modern Endüstriyel Dişli Çözümlerinin Gücünü Anlamak

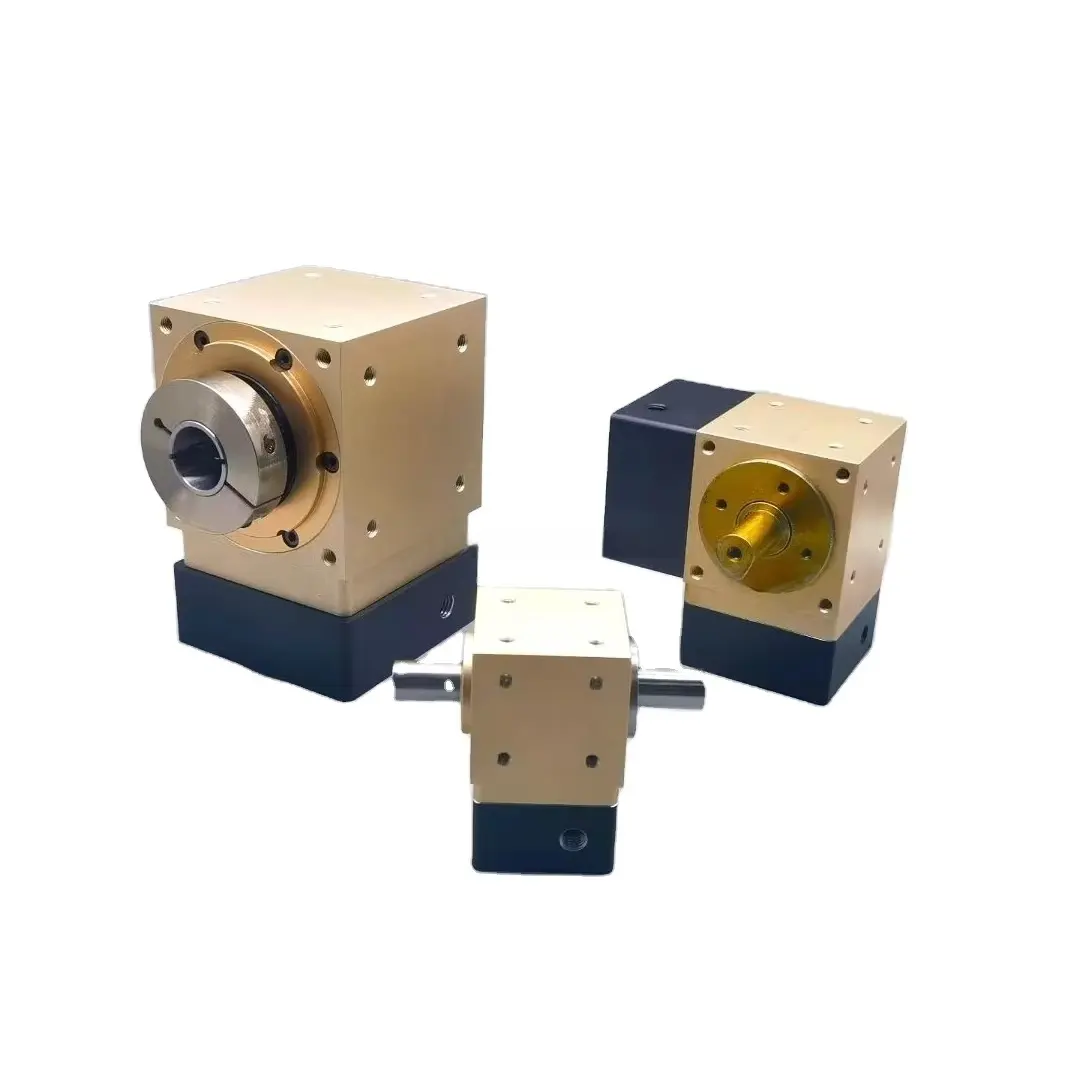

Günümüz rekabetçi endüstriyel dünyasında, makine verimliliğini maksimize etmek sadece bir seçenek değil – bir zorunluluktur. yaylı dişli azaltıcı modern güç iletim sistemlerinin temel taşıdır ve operasyonel performansta dikkat çekici iyileşmeler sunarak enerji verimliliğini artırır. Bu gelişmiş mühendislik parçası, makinelerin çalışma biçimini dönüştürür ve güç iletimini sorunsuz hale getirirken enerji kayıplarını önemli ölçüde azaltır.

Endüstriyel makinelerin etkili bir şekilde çalışabilmesi için hassas güç iletim sistemlerine büyük ölçüde güvenir. Helis dişli redüktör, mekanik elemanlar arasında gücün nasıl aktarıldığını dönüştüren oyunu değiştiren bir bileşen haline gelmiştir. Kademeli olarak kavuşan ve sürekli teması koruyan özenle tasarlanmış helis şeklindeki dişleri kullanarak, bu redüktörler aşınmayı ve enerji kaybını en aza indirirken aynı zamanda optimum güç dağılımını sağlar.

Temel Bileşenler ve Tasarım Mükemmelliği

Gelişmiş Diş Profili Mühendisliği

Helis dişli redüktörün başarısı, karmaşık diş tasarımına dayanır. Düz kesimli dişlilerin aksine, helis dişliler dişlerin dişlinin yüzeyine açılı olarak işlenmesiyle karakterize edilir. Bu açılı yapı, birden fazla dişin aynı anda kavuşmasını sağlayarak yükü daha büyük bir temas alanına yayılmasını sağlar. Sonuç olarak, daha yumuşak çalışma, gürültünün azalması ve üstün yük taşıma kapasitesi elde edilir – hepsi endüstriyel uygulamalarda kritik faktörlerdir.

Modern imalat teknikleri, diş profillerinin hassasiyetini daha da artırmıştır. Bilgisayar destekli tasarım ve gelişmiş işleme süreçleri, eşleşen dişliler arasındaki temas desenini optimize ederek mükemmel diş geometrisi sağlar. Bu düzeydeki hassasiyet, sürtünme ve titreşim kaynaklı enerji kayıplarının en aza indirilmesiyle doğrudan artırılmış verimliliğe çevrilir.

Gövde ve Yağlama Sistemleri

Helisel dişli redüktörün gövdesi, operasyonel mükemmelliğin korunmasında kritik bir rol oynar. Yüksek kaliteli malzemelerden ve hassas toleranslarla tasarlanan gövde, iç bileşenler için önemli destek ve korumayı sağlar. Modern tasarımlar, yağ kaçağını önlemeye ve yabancı maddelerin girmesini engellemeye yönelik geliştirilmiş conta sistemlerini içerir ve böylece uzun vadeli güvenilirliği garanti eder.

Helisel dişli kutularındaki yağlama sistemleri önemli ölçüde gelişmiştir. Güncel tasarımlar, temas yüzeylerinin tamamının yeterli yağlamadan geçmesini sağlayan karmaşık yağ dolaşım yöntemlerine sahiptir. Bu kapsamlı yağlama, sürtünmeyi azaltır, ısı üretimini kontrol eder ve redüktörün kullanım ömrünü uzatır.

Performans Avantajları ve Verim Artışları

Üstün Güç İletim Verimliliği

Helisel dişli kutusu, tipik olarak her kademesinde %95'in üzerinde verim sağlayarak üstün güç iletim verimliliği gösterir. Bu yüksek verim, dişlerin kademeli olarak birbirine geçmesi sonucu sürtünme ve darbe kayıplarının azalmasından kaynaklanır. Eğimli diş tasarımı aynı zamanda daha iyi yük dağılımını destekler ve verimlilikten ödün vermeden daha yüksek tork iletimine olanak tanır.

Diğer güç iletim çözümleriyle karşılaştırıldığında, helis dişli redüktör değişen yük koşullarında yüksek verimlilik koruyabilme yeteneğiyle öne çıkar. Bu tutarlı performans, üretim talepleri veya çalışma koşulları ne olursa olsun makinelerin optimal seviyelerde çalışmasını sağlar.

Gürültü ve titreşim azaltma

Helis dişli redüktör kullanımının en önemli avantajlarından biri, işletme sırasında oluşan gürültü ve titreşimin büyük ölçüde azalmasıdır. Helis dişlerin kademeli olarak birbirine geçmesi, düz dişlilerin karakteristik ani darbesini ortadan kaldırarak daha yumuşak bir çalışma ve makine bileşenlerinde daha az stres sağlar.

Daha düşük titreşim seviyeleri, mekanik salınımla kaybedilen enerjiyi azaltarak doğrudan makine verimliliğini artırır. Ayrıca, azaltılmış titreşim yataklar, sızdırmazlıklar ve diğer kritik bileşenler üzerinde daha az aşınma anlamına gelir ve bu da bakım gereksinimlerinin düşmesine ve ekipmanın ömrünün uzamasına neden olur.

Uygulama ve Bakım Stratejileri

Optimal Seçim ve Boyutlandırma

Doğru helisel dişli kutusunu seçmek, gerekli indirgeme oranı, giriş hızı, çıkış torku ve servis faktörü gibi çeşitli faktörleri dikkatlice değerlendirmeyi gerektirir. Profesyonel mühendisler, seçilen dişli kutusunun uygulama gereksinimlerine tam olarak uymasını sağlamak için bu parametreleri analiz eder. Bu hassas eşleştirme, maksimum verimlilik kazançlarının elde edilmesi açısından çok önemlidir.

Modern seçim araçları ve yazılımlar, performans parametrelerinin doğru bir şekilde hesaplanmasını sağlayarak dişli kutularının küçük veya büyük seçilmesini önlemeye yardımcı olur. Bu seçimdeki hassasiyet, monte edilen ünitenin en iyi verimlilik aralığında çalışmasını sağlayarak enerji tasarrufu ve işletme avantajlarını en üst düzeye çıkarır.

Önleyici Bakım Protokolleri

Tepe verimliliği korumak için helisel dişli kutuları sistemli bakım gerektirir. Düzenli yağ analizi, iç bileşenlerin durumunu ve yağ kalitesini izlemeye yardımcı olur. Sıcaklık izleme sistemleri, verimlilik kaybına veya ekipman hasarına yol açmadan önce potansiyel sorunları tespit edebilir.

Gelişmiş bakım programları, redüktör performansını zaman içinde izlemek için genellikle titreşim analizi ve termal görüntüleme yöntemlerini içerir. Bu tahmine dayalı bakım teknikleri, beklenmedik duruş sürelerini ve maliyetli onarımları önlemeye yardımcı olurken aynı zamanda optimal verimlilik seviyelerinin korunmasını sağlar.

Gelecek Eğilimleri ve Yenilikler

Akıllı İzleme Sistemleri

Akıllı sensörlerin ve izleme sistemlerinin entegrasyonu, helis dişli redüktör teknolojisindeki bir sonraki evrimi temsil ediyor. Bu sistemler sıcaklık, titreşim ve yağ durumu gibi çalışma parametreleriyle ilgili gerçek zamanlı veriler sağlar. Bu bilgi, olası sorunların erken tespiti sayesinde tahmine dayalı bakımı ve optimal verimlilik yönetimini mümkün kılar.

Endüstri 4.0 uyumluluğu, modern dişli redüktör tasarımlarında giderek daha önemli hale geliyor. Bağlantılı sistemler, yük koşullarına ve performans verilerine göre çalışma parametrelerini otomatik olarak ayarlayabilir ve değişen koşullar altında maksimum verimlilik sağlanabilir.

Sürdürülebilir Tasarım Geliştirmeleri

Çevresel faktörler, helis dişli redüktör tasarımında yenilikleri teşvik ediyor. Yeni malzemeler ve üretim süreçleri, verimlilik seviyelerini korurken veya artırırken çevresel etkiyi azaltmaya odaklanmaktadır. Enerji verimli tasarımlar ve çevre dostu yağlayıcılar, işletme maliyetlerinin ve çevresel ayak izinin düşürülmesine katkıda bulunur.

Sürtünmeyi daha da azaltmak ve verimliliği artırmak için ileri düzey kaplama teknolojileri ve yüzey işlemleri üzerine araştırmalar devam etmektedir. Bu gelişmeler, güç iletim verimliliğinde mümkün olanın sınırlarını zorlamayı vaat etmektedir.

Sıkça Sorulan Sorular

Bir helis dişli redüktör için önerilen bakım aralığı nedir?

Düzenli bakım aralıkları, uygulamaya ve çalışma koşullarına bağlı olarak tipik olarak 2.500 ila 5.000 çalışma saati arasında değişir. Bu aralık, yağ değişimi, conta muayeneleri ve genel performans kontrollerini içerir. Ancak özel bakım programları, üreticinin önerilerine ve gerçek çalışma koşullarına göre belirlenmelidir.

Spiral dişli redüktörün ömrü ne kadar sürer?

Uygun bakım ve çalışma koşullarıyla, kaliteli bir spiral dişli redüktör 20 yıl veya daha uzun süre çalışabilir. Gerçek kullanım ömrü, yüklenme koşulları, bakım uygulamaları ve çevresel faktörler gibi etkenlere bağlıdır. Düzenli izleme ve bakım, çalışma ömrünü önemli ölçüde uzatabilir.

Mevcut düz dişli redüktörler spiral dişli redüktörlere değiştirilebilir mi?

Çoğu durumda evet. Spiral dişli redüktöre geçiş genellikle mevcut sistemde minimum değişiklik gerektirir ve hemen verimlilik artışı sağlayabilir. Ancak, doğru boyutlandırmanın ve özel uygulamanıza uyumluluğun sağlanması için mühendislik uzmanlarıyla görüşmek önemlidir.

Bir spiral dişli redüktörde verim kaybının temel belirtileri nelerdir?

Yaygın göstergeler arasında artan çalışma sıcaklığı, alışılmadık gürültü seviyeleri, aşırı titreşim ve yüksek enerji tüketimi yer alır. Bu parametrelerin düzenli olarak izlenmesi, verimlilik kayıplarının erken tespit edilmesine ve daha ciddi sorunların ortaya çıkmasının önlenmesine yardımcı olabilir.