Comprensión del poder de las soluciones industriales modernas de engranajes

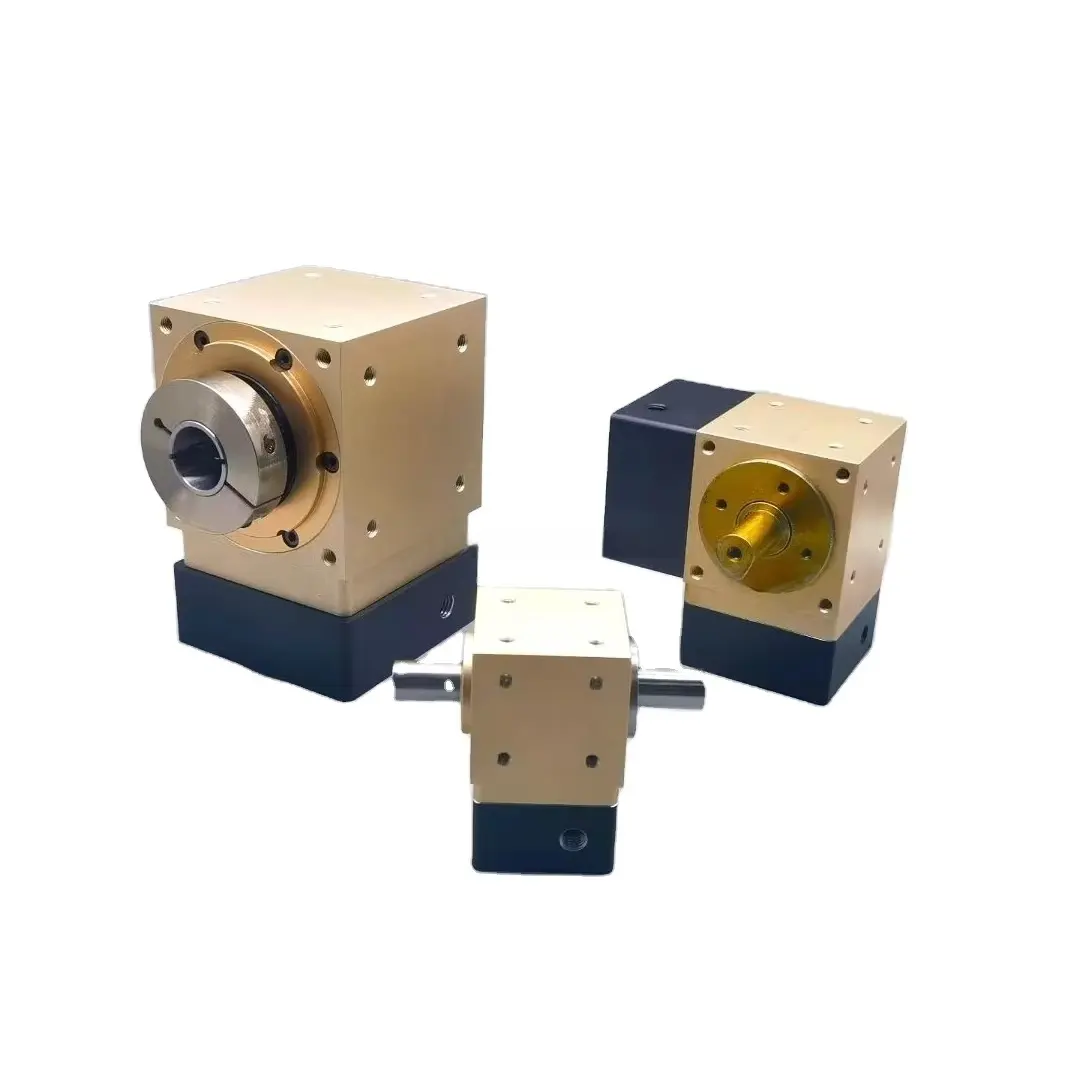

En el competitivo entorno industrial actual, maximizar la eficiencia de las máquinas no es solo una opción, sino una necesidad. El reductor de engranajes helicoidales se erige como un pilar fundamental de los sistemas modernos de transmisión de potencia, ofreciendo notables mejoras en el rendimiento operativo y la eficiencia energética. Esta sofisticada pieza de ingeniería transforma la forma en que funcionan las máquinas, proporcionando una transmisión de potencia suave mientras reduce significativamente las pérdidas de energía.

Las máquinas industriales dependen en gran medida de sistemas precisos de transmisión de potencia para funcionar eficazmente. El reductor de engranajes helicoidales ha surgido como un componente revolucionario, transformando la forma en que se transfiere la potencia entre elementos mecánicos. Al incorporar dientes helicoidales cuidadosamente diseñados que engranan gradualmente y mantienen un contacto constante, estos reductores garantizan una distribución óptima de la potencia mientras minimizan el desgaste y el desperdicio de energía.

Componentes Principales y Excelencia en Diseño

Ingeniería Avanzada del Perfil del Diente

El éxito del reductor de engranajes helicoidales radica en su diseño sofisticado de los dientes. A diferencia de los engranajes rectos, los engranajes helicoidales presentan dientes tallados en un ángulo respecto a la cara del engranaje. Esta configuración angular permite que múltiples dientes engranen simultáneamente, distribuyendo la carga sobre un área de contacto mayor. El resultado es un funcionamiento más suave, menor ruido y una capacidad de soporte de carga superior, factores todos cruciales en aplicaciones industriales.

Las técnicas modernas de fabricación han mejorado aún más la precisión de los perfiles de los dientes. El diseño asistido por computadora y los procesos avanzados de mecanizado garantizan una geometría perfecta de los dientes, optimizando el patrón de contacto entre engranajes acoplados. Este nivel de precisión se traduce directamente en una mayor eficiencia, ya que se minimizan las pérdidas de energía por fricción y vibración.

Sistemas de alojamiento y lubricación

El alojamiento de un reductor de engranajes helicoidales desempeña un papel fundamental para mantener la excelencia operativa. Diseñado con materiales de alta calidad y tolerancias precisas, el alojamiento proporciona soporte y protección esenciales para los componentes internos. Los diseños modernos incorporan sistemas de sellado mejorados que evitan fugas de lubricante y mantienen fuera los contaminantes, asegurando una fiabilidad a largo plazo.

Los sistemas de lubricación en reductores de engranajes helicoidales han evolucionado significativamente. Los diseños contemporáneos incorporan métodos sofisticados de circulación de aceite que garantizan que todas las superficies de contacto reciban una lubricación adecuada. Esta cobertura integral de lubricación reduce la fricción, gestiona la generación de calor y prolonga la vida útil del reductor.

Ventajas de rendimiento y mejoras de eficiencia

Eficiencia Superior en la Transmisión de Energía

El reductor de engranajes helicoidales demuestra una eficiencia excepcional en la transmisión de potencia, alcanzando típicamente tasas superiores al 95 % por etapa. Esta alta eficiencia se debe al engrane gradual de los dientes del engranaje, lo que reduce las pérdidas de energía por fricción e impacto. El diseño de dientes inclinados también favorece una mejor distribución de la carga, permitiendo una mayor transmisión de par sin comprometer la eficiencia.

En comparación con otras soluciones de transmisión de potencia, el reductor de engranajes helicoidales destaca por su capacidad para mantener una alta eficiencia en diversas condiciones de carga. Este rendimiento constante asegura que las máquinas funcionen a niveles óptimos, independientemente de los cambios en las demandas de producción o en las condiciones operativas.

Reducción de ruido y vibración

Una de las ventajas más significativas de implementar un reductor de engranajes helicoidales es la reducción drástica del ruido y la vibración durante el funcionamiento. El engrane progresivo de los dientes helicoidales elimina el impacto repentino característico de los engranajes rectos, lo que resulta en un funcionamiento más suave y una menor tensión sobre los componentes de la máquina.

Niveles más bajos de vibración contribuyen directamente a una mayor eficiencia de la máquina al reducir el desperdicio de energía mediante oscilaciones mecánicas. Además, la menor vibración implica menos desgaste en rodamientos, sellos y otros componentes críticos, lo que se traduce en menores requerimientos de mantenimiento y una vida útil prolongada del equipo.

Estrategias de Implementación y Mantenimiento

Selección y Dimensionamiento Óptimos

La selección del reductor helicoidal adecuado requiere una consideración cuidadosa de diversos factores, incluyendo la relación de reducción requerida, la velocidad de entrada, el par de salida y el factor de servicio. Ingenieros profesionales analizan estos parámetros para garantizar que el reductor seleccionado coincida perfectamente con los requisitos de la aplicación. Esta coincidencia precisa es crucial para lograr máximos beneficios en eficiencia.

Herramientas modernas de selección y software permiten cálculos precisos de los parámetros de rendimiento, ayudando a prevenir la subdimensionamiento o sobredimensionamiento de los reductores. Esta precisión en la selección asegura que la unidad instalada opere dentro de su rango óptimo de eficiencia, maximizando el ahorro energético y los beneficios operacionales.

Protocolos de Mantenimiento Preventivo

Para mantener la eficiencia máxima, los reductores helicoidales requieren una atención sistemática de mantenimiento. El análisis regular del aceite ayuda a monitorear el estado de los componentes internos y la calidad del lubricante. Los sistemas de monitoreo de temperatura pueden detectar posibles problemas antes de que provoquen pérdidas de eficiencia o daños en el equipo.

Los programas avanzados de mantenimiento suelen incorporar análisis de vibraciones e imágenes térmicas para supervisar el rendimiento del reductor a lo largo del tiempo. Estas técnicas de mantenimiento predictivo ayudan a mantener niveles óptimos de eficiencia, al mismo tiempo que previenen paradas inesperadas y reparaciones costosas.

Tendencias Futuras e Innovaciones

Sistemas de Monitoreo Inteligente

La integración de sensores inteligentes y sistemas de monitoreo representa la próxima evolución en la tecnología de reductores de engranajes helicoidales. Estos sistemas proporcionan datos en tiempo real sobre parámetros operativos como temperatura, vibración y estado del aceite. Esta información permite el mantenimiento predictivo y la gestión óptima de la eficiencia mediante la detección temprana de posibles problemas.

La compatibilidad con la Industria 4.0 está volviéndose cada vez más importante en los diseños modernos de reductores de engranajes. Los sistemas conectados pueden ajustar automáticamente los parámetros operativos según las condiciones de carga y los datos de rendimiento, asegurando la máxima eficiencia bajo condiciones variables.

Desarrollos en Diseño Sostenible

Las consideraciones medioambientales están impulsando innovaciones en el diseño de reductores helicoidales. Nuevos materiales y procesos de fabricación se centran en reducir el impacto ambiental manteniendo o mejorando los niveles de eficiencia. Los diseños energéticamente eficientes y los lubricantes ecológicos contribuyen a reducir los costos operativos y la huella ambiental.

La investigación continúa en tecnologías avanzadas de recubrimiento y tratamientos superficiales que pueden reducir aún más la fricción y mejorar la eficiencia. Estos avances prometen ampliar los límites de lo posible en la eficiencia de transmisión de potencia.

Preguntas Frecuentes

¿Qué intervalo de mantenimiento se recomienda para un reductor helicoidal?

Los intervalos regulares de mantenimiento suelen oscilar entre 2.500 y 5.000 horas de funcionamiento, dependiendo de la aplicación y las condiciones operativas. Esto incluye cambios de aceite, inspecciones de sellos y verificaciones generales del rendimiento. Sin embargo, los programas específicos de mantenimiento deben determinarse según las recomendaciones del fabricante y las condiciones reales de funcionamiento.

¿Cuánto tiempo se puede esperar que dure un reductor de engranajes helicoidales?

Con un mantenimiento adecuado y condiciones de funcionamiento correctas, un reductor de engranajes helicoidales de calidad puede durar 20 años o más. La vida útil real depende de factores como las condiciones de carga, las prácticas de mantenimiento y los factores ambientales. Un monitoreo y mantenimiento regulares pueden extender significativamente la vida operativa.

¿Se pueden reemplazar los reductores de engranajes rectos existentes por reductores de engranajes helicoidales?

En la mayoría de los casos, sí. La actualización a un reductor de engranajes helicoidales generalmente requiere modificaciones mínimas en las instalaciones existentes y puede proporcionar mejoras inmediatas de eficiencia. Sin embargo, es importante consultar con profesionales de ingeniería para garantizar el dimensionamiento adecuado y la compatibilidad con su aplicación específica.

¿Cuáles son los principales signos de pérdida de eficiencia en un reductor de engranajes helicoidales?

Los indicadores comunes incluyen un aumento de la temperatura de funcionamiento, niveles inusuales de ruido, vibración excesiva y un mayor consumo de energía. La supervisión regular de estos parámetros puede ayudar a identificar pérdidas de eficiencia desde una etapa temprana y prevenir el desarrollo de problemas más graves.

Tabla de Contenido

- Comprensión del poder de las soluciones industriales modernas de engranajes

- Componentes Principales y Excelencia en Diseño

- Ventajas de rendimiento y mejoras de eficiencia

- Estrategias de Implementación y Mantenimiento

- Tendencias Futuras e Innovaciones

-

Preguntas Frecuentes

- ¿Qué intervalo de mantenimiento se recomienda para un reductor helicoidal?

- ¿Cuánto tiempo se puede esperar que dure un reductor de engranajes helicoidales?

- ¿Se pueden reemplazar los reductores de engranajes rectos existentes por reductores de engranajes helicoidales?

- ¿Cuáles son los principales signos de pérdida de eficiencia en un reductor de engranajes helicoidales?