Ymmärtämällä modernien teollisten vaihteistojärjestelmien voiman

Nykyaikaisessa kilpailukykyisessä teollisuudessa koneiden tehokkuuden maksimointi ei ole vain vaihtoehto – se on välttämättömyys. kierroskennoitsija on keskeinen osa nykyaikaisia voimansiirtojärjestelmiä, tarjoten huomattavia parannuksia käyttösuorituskykyyn ja energiatehokkuuteen. Tämä kehittynyt tekninen ratkaisu muuttaa koneiden toimintatapaa tarjoamalla tasaisen voimensiirron samalla kun energiahäviöt vähenevät merkittävästi.

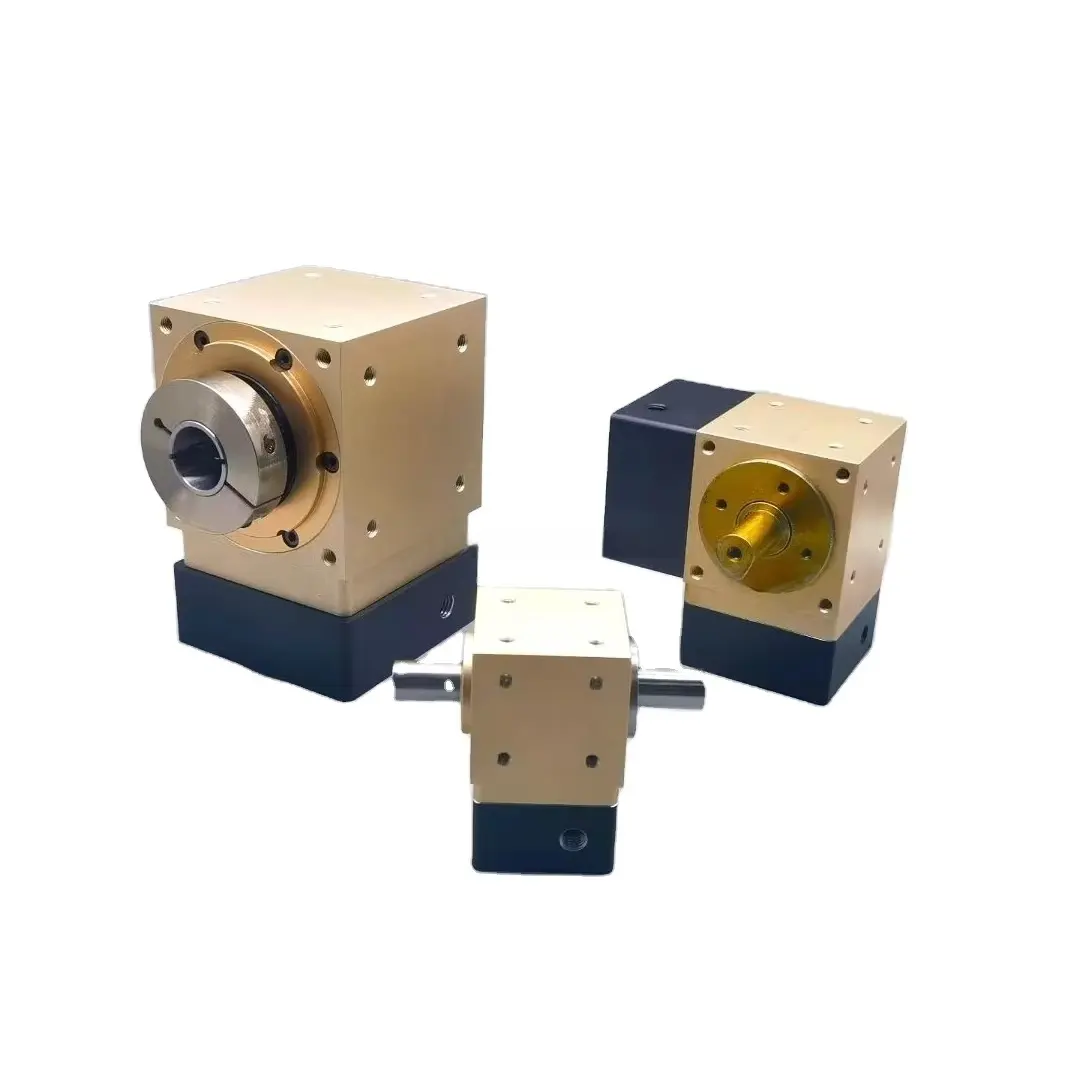

Teollisuuskoneet luottavat voimansiirtojärjestelmiin, joiden täsmällisyys on keskeistä tehokkaaseen toimintaan. Hammaspyörävälitys on noussut merkittäväksi komponentiksi, joka on muuttanut tapaa, jolla voima siirtyy mekaanisten elementtien välillä. Huolellisesti suunniteltujen kierrehammasten avulla, jotka tarttuvat asteittain ja pitävät yhteyden jatkuvasti, nämä vaihteet varmistavat optimaalisen voiman jakautumisen samalla kun ne minimoivat kulumisen ja energiahävikin.

Ydinkomponentit ja suunnittelun erinomaisuus

Edistynyt hampaan profiilitekniikka

Kierrehammasvälityksen menestys perustuu sen kehittyneeseen hampaanmuotoon. Suorahampaisiin hammaspyöriin verrattuna kierrehammaspyörissä hampaat ovat viistossa pyörän pinnan suhteen. Tämä kulma-asettelu mahdollistaa usean hampaan samanaikaisen tarttumisen, jolloin kuorma jakautuu laajemmalle kosketuspinnalle. Tuloksena on tasaisempi käynti, melutasapudotus ja parempi kantavuus – kaikki teollisuussovelluksissa ratkaisevia tekijöitä.

Modernit valmistustekniikat ovat parantaneet hammasprofiilien tarkkuutta entisestään. Tietokoneavusteinen suunnittelu ja kehittyneet koneenpuristusmenetelmät varmistavat täydellisen hampaiden geometrian, mikä optimoi vastakkaisten hammaspyörien kosketuspintakuvion. Tämä taso tarkkuutta johtaa suoraan tehokkuuden parantumiseen, sillä kitkasta ja värähtelyistä aiheutuvat energiahäviöt minimoituvat.

Kotelo ja voitelujärjestelmät

Ruuvipyörävähentimen kotelo on keskeisessä asemassa toiminnallisen huippukokemuksen ylläpitämisessä. Se on suunniteltu korkealaatuisista materiaaleista ja tarkoilla toleransseilla, jolloin se tarjoaa olennaisen tuen ja suojan sisäosille. Nykyaikaiset ratkaisut sisältävät parannettuja tiivistysjärjestelmiä, jotka estävät voiteluaineen vuotamisen samalla kun pitävät saasteet ulkona, taaten pitkäaikaisen luotettavuuden.

Halkaisijavaihteiden voitelujärjestelmät ovat kehittyneet huomattavasti. Nykyaikaiset ratkaisut sisältävät kehittyneitä öljynkiertojärjestelmiä, jotka varmistavat, että kaikki kosketuspinnat saavat riittävän voitelun. Tämä kattava voitelukattavuus vähentää kitkaa, hallitsee lämmöntuotantoa ja pidentää vaihteen käyttöikää.

Suorituskykyedut ja tehokkuuden parannukset

Ylivoimainen Tehon Siirron Tehokkuus

Halkaisijavaihde tarjoaa erinomaisen tehonsiirron tehokkuuden, joka ylittää tyypillisesti 95 %:n per vaihe. Tämä korkea tehokkuus johtuu hammaspyörien asteittaisesta nivoutumisesta, joka vähentää kitka- ja iskukadon aiheuttamia energiahäviöitä. Kaltevan hampaan rakenne edistää myös parempaa kuorman jakautumista, mikä mahdollistaa suuremman vääntömomentin siirron tehokkuutta kompromisoimatta.

Vertattaessa muihin voimansiirtoratkaisuihin, hila-akselinen vähennyslaite erottuu kyvyssään ylläpitää korkeaa tehokkuutta vaihtelevissa kuormitustilanteissa. Tämä tasainen suoritusvarmuus takaa koneiden toiminnan optimaalisella tasolla riippumatta muuttuvista tuotantovaatimuksista tai käyttöolosuhteista.

Melun ja tärinän vähentäminen

Yksi merkittävimmistä etuoista hila-akselisen vähennyslaitteen käytössä on toiminnan melu- ja tärinätason huomattava aleneminen. Hilaisten hammaspyörien asteittainen kahdennus eliminoi suorahampaisille pyörille tyypillisen äkillisen iskun, mikä johtaa sileämpään toimintaan ja vähentää koneenosien rasitusta.

Alhaisemmat tärinätasot edistävät suoraan koneen tehokkuutta vähentämällä energiahukkaa mekaanisen värähdyksen kautta. Lisäksi vähentyneet tärinät tarkoittavat vähemmän kulumista laakerien, tiivistereiden ja muiden kriittisten osien kohdalla, mikä johtaa pienempiin huoltovaatimuksiin ja pidentää laitteiston käyttöikää.

Toteutus- ja kunnossapitotyötavat

Optimaalinen valinta ja mitoitus

Oikean hylsyvaihteen valitseminen edellyttää huolellista harkintaa useista tekijöistä, kuten tarvittavasta vähennysasteesta, syöttönopeudesta, lähtöväännöstä ja käyttötekijästä. Ammattimaiset insinöörit analysoivat nämä parametrit varmistaakseen, että valittu vaihde täsmää sovellustarpeisiin täydellisesti. Tämä tarkka yhteensopivuus on ratkaisevan tärkeää suurimman hyötysuhteen saavuttamiseksi.

Modernit valintatyökalut ja ohjelmistot mahdollistavat suorituskykyparametrien tarkan laskennan, mikä auttaa estämään vaihteiden alimitoitusta tai ylimitoitusta. Tämä valintatarkkuus takaa, että asennettu laite toimii optimaalisen tehokkuuden alueella, maksimoimalla energiansäästöt ja käyttöedut.

Ennaltaehkäisyllä annetyt protokollat

Huippuhyötysuhteen ylläpitämiseksi hylsyvaihteet vaativat systemaattista kunnossapitoa. Säännöllinen öljyanalyysi auttaa seuraamaan sisäisten osien kuntoa ja voitelun laatua. Lämpötilanseurantajärjestelmät voivat havaita mahdollisia ongelmia ennen kuin ne johtavat tehon menetyksiin tai laitevaurioihin.

Edistyneet kunnossapitohjelmat hyödyntävät usein värähtelyanalyysiä ja lämpökuvantamista vähennyspyörän suorituskyvyn seurannassa ajan myötä. Nämä ennakoivat kunnossapitomenetelmät auttavat ylläpitämään optimaalista tehokkuutta ja estämään odottamattoman toimintakatkon sekä kalliita korjauksia.

Tulevaisuuden trendit ja innovaatiot

Älykkäät seurantajärjestelmät

Älykkäiden antureiden ja seurantajärjestelmien integrointi merkitsee seuraavaa vaihetta ruuvipyörävähentimien teknologiassa. Nämä järjestelmät tarjoavat reaaliaikaista tietoa käyttöparametreista, kuten lämpötilasta, värähtelystä ja öljyn tilasta. Tämä tieto mahdollistaa ennakoivan kunnossapidon ja optimaalisen tehokkuuden hallinnan mahdollisten ongelmien varhaisen tunnistamisen kautta.

Teollisuus 4.0 -yhteensopivuus on yhä tärkeämpää nykyaikaisten vähennyspyörien suunnittelussa. Yhdistetyt järjestelmät voivat automaattisesti säätää käyttöparametreja kuormitustilanteiden ja suorituskykytietojen perusteella, mikä takaa maksimaalisen tehokkuuden vaihtelevissa olosuhteissa.

Kestävän kehityksen suunnittelukehitykset

Ympäristöön liittyvät näkökohdat ohjaavat innovaatioita hila-akselin suunnittelussa. Uudet materiaalit ja valmistusprosessit keskittyvät vähentämään ympäristövaikutuksia samalla kun säilytetään tai parannetaan tehokkuutta.

Tutkimus jatkuu edistyneissä pinnoitusteknologioissa ja pintakäsittelyissä, jotka voivat lisäksi vähentää kitkaa ja parantaa tehokkuutta. Nämä kehitykset lupautuvat työntävän rajoja siinä, mitä on mahdollista saavuttaa voimansiirron tehokkuudessa.

Usein kysytyt kysymykset

Mikä huoltoväli suositellaan hila-akselille?

Säännölliset huoltovälit vaihtelevat tyypillisesti 2 500–5 000 käyttötunnin välillä sovelluksesta ja käyttöolosuhteista riippuen. Tähän kuuluu öljynvaihdot, tiivistetarkastukset ja yleiset suorituskykytarkastukset. Kuitenkin tarkat huoltotaajuudet tulisi määrittää valmistajan suositusten ja todellisten käyttöolosuhteiden perusteella.

Kuinka kauan hammaspyörävälityksen odotetaan kestävän?

Asianmukaisella huollolla ja käyttöolosuhteilla laadukas hammaspyörävälitys voi kestää 20 vuotta tai enemmän. Todellinen käyttöikä riippuu tekijöistä, kuten kuormitusoloista, huoltokäytännöistä ja ympäristötekijöistä. Säännöllinen seuranta ja huolto voivat merkittävästi pidentää käyttöikää.

Voiko olemassa olevia suorahammasvälityksiä korvata hammaspyörävälityksillä?

Suurimmassa osassa tapauksia kyllä. Päivitys hammaspyörävälitykseen edellyttää usein vain vähäisiä muutoksia olemassa oleviin järjestelmiin ja voi tuoda välittömiä tehokkuusparannuksia. On kuitenkin tärkeää ottaa yhteyttä insinööriammattilaisiin varmistaaksesi asianmukaisen mitoituksen ja yhteensopivuuden tietyssä sovelluksessa.

Mitkä ovat keskeiset tehon menetyksen osoitteet hammaspyörävälityksessä?

Yleisiä oireita ovat korkeampi käyttölämpötila, epätavalliset melutasot, liiallinen värinä ja suurempi virrankulutus. Näiden parametrien säännöllinen seuranta voi auttaa tunnistamaan tehokkuuden laskun varhaisessa vaiheessa ja estämään vakavampien ongelmien syntymisen.