Zrozumienie mocy nowoczesnych przemysłowych rozwiązań z zakresu przekładni

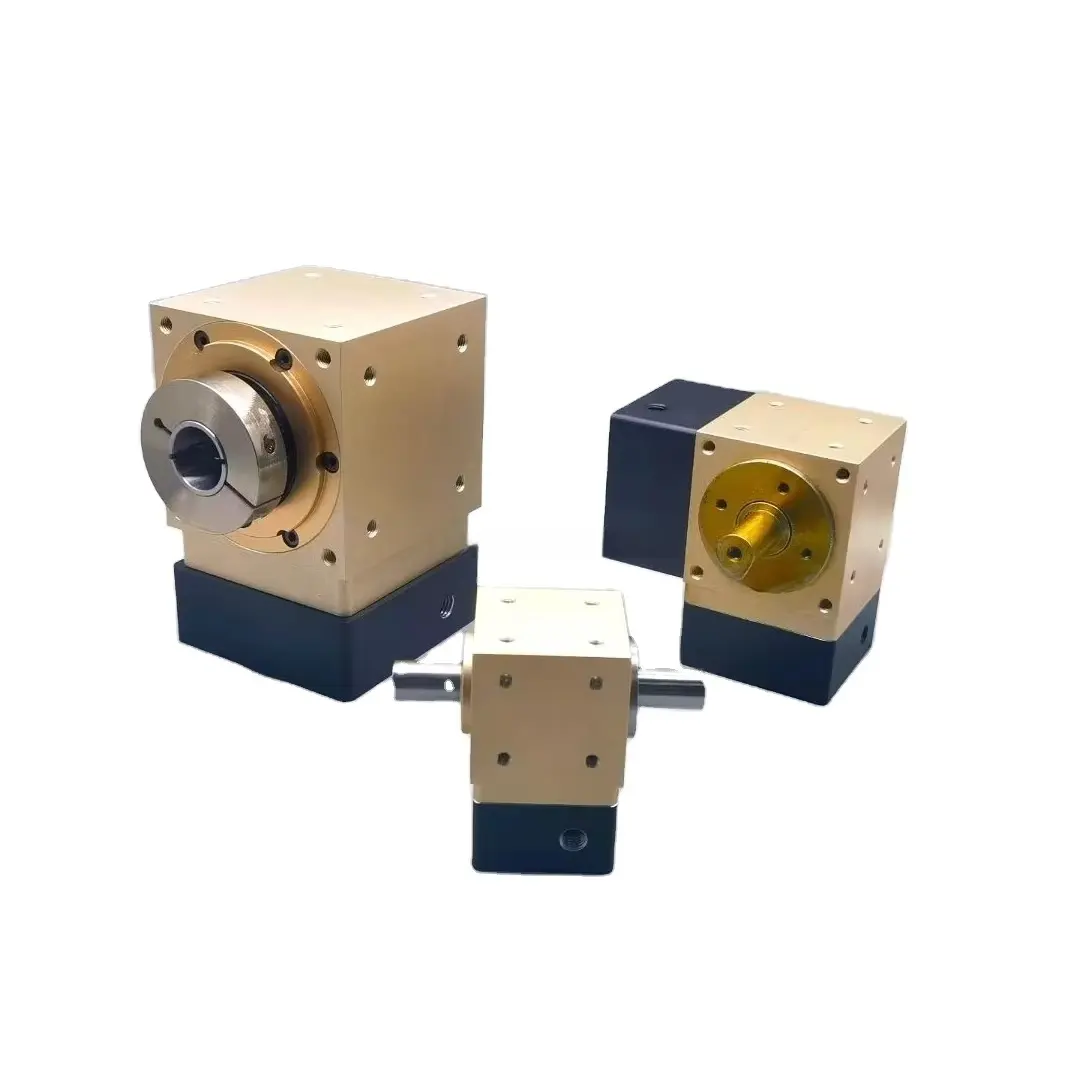

W dzisiejszym konkurencyjnym środowisku przemysłowym maksymalizacja wydajności maszyn nie jest tylko opcją – to konieczność. Reduktor ślimakowy reduktor bębnowy stanowi podstawę nowoczesnych systemów transmisji mocy, oferując znaczące ulepszenia w wydajności operacyjnej i efektywności energetycznej. Ten zaawansowany element inżynierii zmienia sposób działania maszyn, zapewniając płynną transmisję mocy przy jednoczesnym znacznym ograniczeniu strat energii.

Maszyny przemysłowe w dużym stopniu polegają na precyzyjnych systemach przekładniowych, aby działać skutecznie. Reduktor zębatkowy śrubowy stał się komponentem odmieniającym grę, rewolucjonizującym sposób przekazywania mocy między elementami mechanicznymi. Dzięki zastosowaniu starannie zaprojektowanych zębów śrubowych, które powoli się angażują i utrzymują stały kontakt, te reduktory zapewniają optymalny rozdział mocy, minimalizując jednocześnie zużycie i straty energii.

Podstawowe Komponenty i Wyjątkowe Projektowanie

Zaawansowane inżynierstwo profilu zęba

Sukces reduktora zębatkowego śrubowego opiera się na jego zaawansowanym projekcie zębów. W przeciwieństwie do kół o zębach prostych, koła śrubowe posiadają zęby ukośne względem powierzchni czołowej koła. Ta konfiguracja kątowa pozwala na jednoczesne współdziałanie wielu zębów, rozkładając obciążenie na większą powierzchnię kontaktu. Wynikiem jest płynniejsza praca, zmniejszony poziom hałasu oraz lepsza nośność – wszystkie kluczowe czynniki w zastosowaniach przemysłowych.

Nowoczesne techniki produkcji dalej zwiększają precyzję kształtu zębów. Projektowanie wspomagane komputerowo oraz zaawansowane procesy obróbki gwarantują idealną geometrię zębów, optymalizując powierzchnię styku między współpracującymi zębami. Taka dokładność przekłada się bezpośrednio na poprawę efektywności, ponieważ straty energii spowodowane tarciem i wibracjami są minimalizowane.

Obudowy i systemy smarowania

Obudowa reduktora śrubowego odgrywa kluczową rolę w zapewnianiu doskonałości pracy. Wykonana z wysokiej jakości materiałów i z dużą dokładnością wymiarową, obudowa zapewnia niezbędną podporę i ochronę dla komponentów wewnętrznych. Nowoczesne projekty obejmują ulepszone systemy uszczelnienia, które zapobiegają wyciekom smaru i uniemożliwiają dostawanie się zanieczyszczeń, zapewniając długotrwałą niezawodność.

Systemy smarowania w przekładniach zębatych śrubowych znacznie się rozwinęły. Nowoczesne konstrukcje wykorzystują zaawansowane metody cyrkulacji oleju, które zapewniają skuteczne smarowanie wszystkich powierzchni stykowych. Kompleksowe pokrycie smarowaniem zmniejsza tarcie, kontroluje generację ciepła oraz wydłuża czas użytkowania przekładni.

Zalety eksploatacyjne i zyski efektywności

Wyższa efektywność przesyłu energii

Przekładnia zębnia śrubowa charakteryzuje się wyjątkową sprawnością przekazywania mocy, osiągając typowo wartości powyżej 95% na stopień. Tę wysoką sprawność zapewnia stopniowe zazębienie kół zębatych, które redukuje straty energii spowodowane tarciem i uderzeniami. Nachylony kształt zębów sprzyja również lepszemu rozłożeniu obciążenia, umożliwiając przekazywanie większego momentu obrotowego bez utraty efektywności.

W porównaniu z innymi rozwiązaniami przekładni mocy, reduktor śrubowy wyróżnia się możliwością utrzymywania wysokiej sprawności przy różnych warunkach obciążenia. Ta stabilna wydajność zapewnia optymalne działanie maszyn niezależnie od zmieniających się wymagań produkcyjnych czy warunków pracy.

Redukcja Hałasu i Wibracji

Jedną z najważniejszych zalet stosowania reduktora śrubowego jest znaczące zmniejszenie poziomu hałasu i wibracji podczas pracy. Stopniowe zazębienie kół zębatych śrubowych eliminuje nagłe uderzenia charakterystyczne dla kół zębatych prostych, co skutkuje płynniejszą pracą i mniejszym obciążeniem elementów maszyny.

Niższy poziom wibracji bezpośrednio przyczynia się do poprawy efektywności maszyny poprzez ograniczenie strat energii spowodowanych drganiami mechanicznymi. Ponadto zmniejszone wibracje oznaczają mniejsze zużycie łożysk, uszczelek oraz innych kluczowych komponentów, co prowadzi do niższych wymagań konserwacyjnych i wydłużenia żywotności urządzeń.

Strategie wdrażania i utrzymania

Optymalny dobór i dobranie wymiarów

Wybór odpowiedniego reduktora śrubowego wymaga starannego rozważenia różnych czynników, w tym wymaganego przełożenia, prędkości wejściowej, momentu obrotowego na wyjściu oraz współczynnika eksploatacyjnego. Inżynierowie profesjonalni analizują te parametry, aby zapewnić idealne dopasowanie reduktora do wymagań zastosowania. Takie precyzyjne dopasowanie jest kluczowe dla osiągnięcia maksymalnych korzyści związanych z efektywnością.

Nowoczesne narzędzia i oprogramowanie wspomagające dobór umożliwiają dokładne obliczenia parametrów wydajności, pomagając uniknąć zbyt małych lub nadmiernie dużych reduktorów. Ta precyzja w doborze zapewnia, że zamontowane urządzenie będzie pracować w zakresie swojej optymalnej sprawności, maksymalizując oszczędności energii i korzyści eksploatacyjne.

Protokoły Konserwacji Zabiegowej

Aby utrzymać maksymalną sprawność, reduktory śrubowe wymagają systematycznej konserwacji. Regularna analiza oleju pozwala monitorować stan wewnętrznych komponentów oraz jakość smaru. Systemy monitorowania temperatury mogą wykryć potencjalne problemy zanim doprowadzą one do spadku sprawności lub uszkodzenia sprzętu.

Zaawansowane programy konserwacji często wykorzystują analizę drgań i termowizję do monitorowania wydajności reduktorów w czasie. Te techniki konserwacji predykcyjnej pomagają utrzymać optymalne poziomy efektywności, zapobiegając nieoczekiwanym przestojom i kosztownym naprawom.

Przyszłe trendy i innowacje

Inteligentne systemy monitorowania

Integracja inteligentnych czujników i systemów monitorujących stanowi kolejny etap rozwoju technologii reduktorów śrubowych. Systemy te dostarczają danych w czasie rzeczywistym na temat parametrów pracy, takich jak temperatura, drgania i stan oleju. Informacje te umożliwiają prowadzenie konserwacji predykcyjnej oraz optymalne zarządzanie efektywnością dzięki wczesnemu wykrywaniu potencjalnych problemów.

Kompatybilność z Industry 4.0 staje się coraz ważniejsza w nowoczesnych projektach reduktorów. Połączone systemy mogą automatycznie dostosowywać parametry pracy w zależności od warunków obciążenia i danych wydajnościowych, zapewniając maksymalną efektywność przy różnych warunkach.

Rozwój zrównoważonego projektowania

Zagadnienia środowiskowe napędzają innowacje w projektowaniu reduktorów śrubowych. Nowe materiały i procesy produkcyjne koncentrują się na ograniczaniu wpływu na środowisko przy jednoczesnym utrzymaniu lub poprawie poziomu efektywności. Energiaoszczędne konstrukcje oraz ekologiczne środki smarne przyczyniają się do obniżenia kosztów eksploatacyjnych i mniejszego oddziaływania na środowisko.

Trwają badania nad zaawansowanymi technologiami powłok i obróbką powierzchniową, które mogą dalszym stopniu zmniejszyć tarcie i poprawić efektywność. Te rozwój otwiera nowe możliwości w dziedzinie sprawności przekładni mocy.

Często zadawane pytania

Jaki jest zalecany interwał konserwacji dla reduktora śrubowego?

Regularne interwały konserwacji zazwyczaj wynoszą od 2500 do 5000 godzin pracy, w zależności od zastosowania i warunków eksploatacji. Obejmują one wymianę oleju, kontrolę uszczelek oraz ogólne sprawdzenie wydajności. Jednak konkretne harmonogramy konserwacji należy ustalać na podstawie rekomendacji producenta oraz rzeczywistych warunków pracy.

Jak długo można oczekiwać, że będzie działać reduktor ślimakowy?

Przy odpowiedniej konserwacji i warunkach pracy wysokiej jakości reduktor ślimakowy może służyć 20 lat lub dłużej. Rzeczywisty okres eksploatacji zależy od takich czynników jak obciążenie, sposób konserwacji oraz warunki środowiskowe. Regularne monitorowanie i konserwacja mogą znacząco wydłużyć czas użytkowania.

Czy istniejące reduktory zębatych kół prostych można zastąpić reduktorami zębatymi śrubowymi?

W większości przypadków tak. Modernizacja do reduktora zębatego śrubowego często wymaga minimalnych modyfikacji istniejącego układu i może zapewnić natychmiastowe poprawy efektywności. Niemniej jednak, ważne jest skonsultowanie się z inżynierami, aby upewnić się o prawidłowym doborze rozmiaru i kompatybilności z danym zastosowaniem.

Jakie są kluczowe objawy utraty sprawności w reduktorze zębatym śrubowym?

Typowymi objawami są podwyższona temperatura pracy, nietypowy poziom hałasu, nadmierne wibracje oraz wyższe zużycie energii. Regularna kontrola tych parametrów może pomóc wcześnie wykryć straty efektywności i zapobiec powstawaniu poważniejszych problemów.