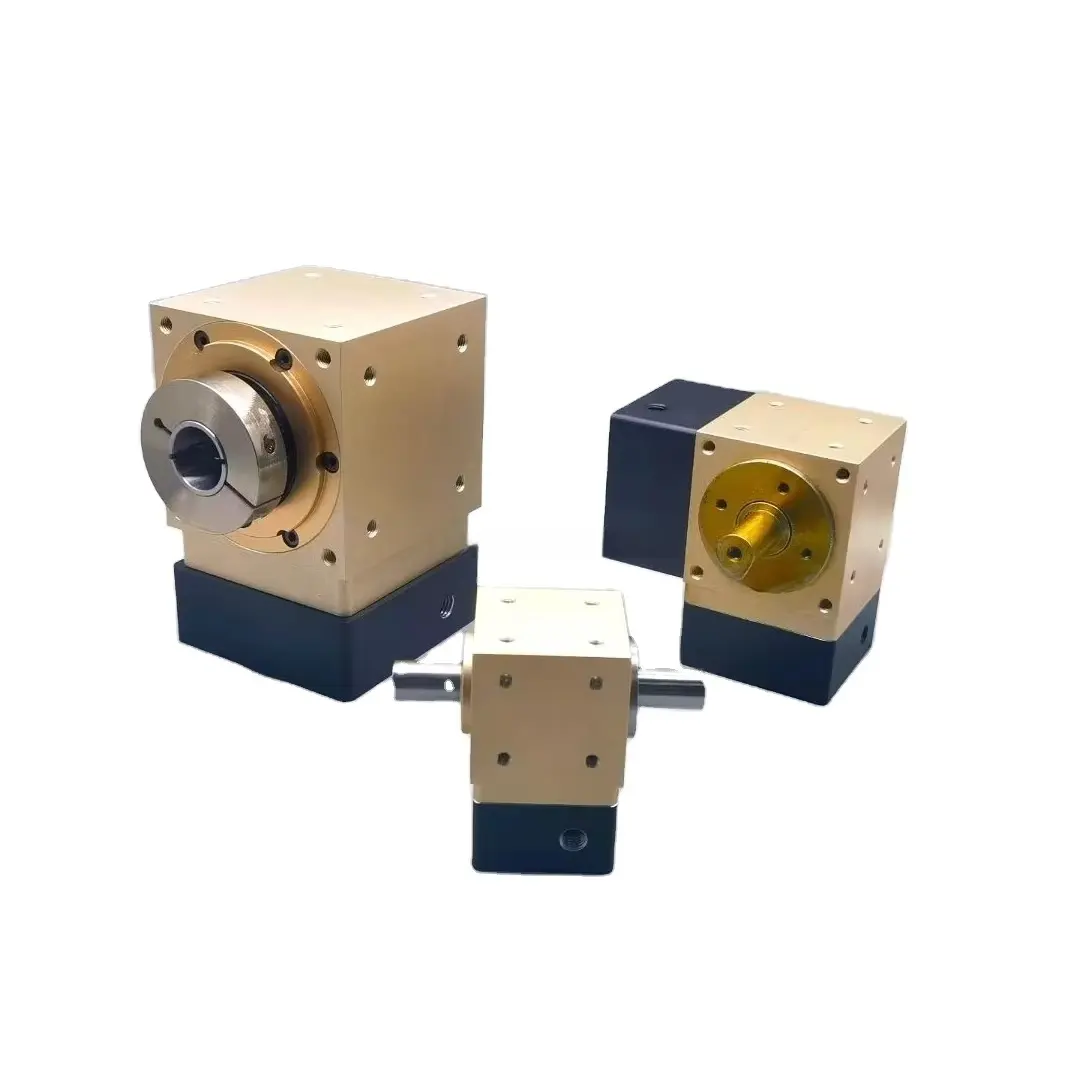

最新の産業用ギヤソリューションの力について理解する

現代の競争が激しい産業環境では、機械の効率を最大化することは選択肢以上のもの——必須条件です。ヘリカルギヤ減速機 らせん歯車リデューサ は、現代の動力伝達システムの要として、運転性能とエネルギー効率の大幅な向上を実現します。この高度なエンジニアリング製品は、機械の動作方法を変革し、スムーズな動力伝達を実現しながら、エネルギー損失を大幅に低減します。

産業用機械は、効果的に機能するために正確な動力伝達システムに大きく依存しています。ヘリカルギヤ減速機は、機械要素間での動力の伝達方法を革新する画期的な部品として登場しました。段階的に噛み合い、常に接触を維持するように精密に設計されたヘリカル歯車を採用することで、これらの減速機は最適な動力分配を実現し、摩耗やエネルギー損失を最小限に抑えることができます。

主要構成部品と優れた設計

高度な歯形設計技術

ヘリカルギヤ減速機の成功は、その洗練された歯車設計にあります。直線歯車とは異なり、ヘリカルギヤの歯はギヤ面に対して角度をつけて切断されています。この角度を持った構造により複数の歯が同時に噛み合うことができ、荷重をより広い接触面積に分散させることが可能になります。その結果、スムーズな運転、騒音の低減、優れた耐荷重性能が実現されます。これらはすべて産業用途において極めて重要な要素です。

現代の製造技術により、歯面形状の精度がさらに向上しています。コンピュータ支援設計(CAD)や高度な機械加工プロセスにより、歯形の幾何学的精度が確保され、かみ合うギア間の接触パターンが最適化されます。このような高精度は、摩擦や振動によるエネルギー損失を最小限に抑えることで、直接的に効率の向上につながります。

ハウジングおよび潤滑システム

ヘリカルギアレデューサのハウジングは、優れた運転性能を維持するために極めて重要な役割を果たします。高品質な材料と精密な公差で設計されたハウジングは、内部部品に対する重要な支持と保護を提供します。最新の設計では、潤滑油の漏れを防ぎながら外部からの汚染物質の侵入を阻止する強化されたシール機構を採用しており、長期にわたる信頼性を確保しています。

ヘリカルギヤ減速機の潤滑システムは著しく進化してきました。現代の設計では、すべての接触面に十分な潤滑が行き届くようにする高度なオイル循環方式を採用しています。この包括的な潤滑により、摩擦の低減、発熱の管理、および減速機の寿命延長が実現されています。

性能上の利点と効率の向上

優れた電力伝送効率

ヘリカルギヤ減速機は優れた動力伝達効率を示し、通常1段あたり95%を超える効率を達成します。この高い効率は、歯車のかみ合いが段階的に行われるため、摩擦や衝撃によるエネルギー損失が少なくなることに起因しています。また、傾斜した歯の設計により負荷の分散がより適切に行われ、効率を損なうことなく高いトルク伝達が可能になります。

他の動力伝達ソリューションと比較した場合、ヘリカルギヤ減速機は負荷条件の変化にかかわらず高い効率を維持できる点で優れています。この一貫した性能により、生産需要や運転条件が変化しても、機械が最適な状態で動作することを保証します。

騒音と振動の低減

ヘリカルギヤ減速機を導入する最も重要な利点の一つは、作業中の騒音および振動が大幅に低減される点です。ヘリカル歯車の歯が段階的に噛み合う構造により、直歯車に特有の急激な衝撃が排除され、よりスムーズな運転が実現されるとともに、機械部品へのストレスが軽減されます。

振動レベルの低下は、機械的振動によるエネルギー損失を抑えることで、直接的に機械の効率向上に寄与します。さらに、振動の低減はベアリング、シール、その他の重要部品の摩耗を抑えるため、メンテナンス頻度の削減と装置寿命の延長につながります。

導入およびメンテナンス戦略

最適な選定とサイズ決定

適切なヘリカルギヤ減速機を選定するには、必要な減速比、入力速度、出力トルク、サービスファクターなどのさまざまな要因を慎重に検討する必要があります。専門のエンジニアはこれらのパラメータを分析し、選定した減速機がアプリケーションの要件に完全に適合することを確認します。この正確なマッチングは、最大の効率向上を実現するために不可欠です。

現代の選定ツールやソフトウェアにより、性能パラメータを正確に計算でき、ギヤ減速機のサイズ不足や過大選定を防ぐことができます。この高い選定精度により、設置された装置が最適な効率範囲内で運転され、エネルギーの節約と運用上の利点を最大化できます。

予防保全プロトコル

最高効率を維持するためには、ヘリカルギヤ減速機に対して体系的なメンテナンスを行う必要があります。定期的な油質分析により内部部品の状態や潤滑油の品質を監視できます。温度監視システムは、効率低下や機器の損傷につながる問題を未然に検出することができます。

高度なメンテナンスプログラムでは、振動分析やサーモグラフィーを組み合わせてリデューサーの性能を長期的に追跡します。これらの予知保全技術により、最適な効率を維持しつつ、予期せぬダウンタイムや高額な修理を防ぐことができます。

未来のトレンドと革新

スマートモニタリングシステム

スマートセンサーやモニタリングシステムの統合は、ヘリカルギヤリデューサー技術の次の進化段階を示しています。これらのシステムは温度、振動、油の状態といった運転パラメータについてリアルタイムでデータを提供します。この情報により、潜在的な問題を早期に検出でき、予知保全や最適な効率管理が可能になります。

現代のギヤリデューサー設計において、Industry 4.0との互換性はますます重要になっています。接続されたシステムは負荷条件や性能データに基づいて運転パラメータを自動的に調整でき、変動する条件下でも最大の効率を確保できます。

持続可能な設計の進展

環境への配慮が、ヘリカルギヤ減速機の設計における革新を推進しています。新しい材料や製造プロセスは、効率を維持または向上させながら環境への影響を低減することに重点を置いています。エネルギー効率の高い設計や環境に優しい潤滑油は、運用コストと環境負荷の削減に貢献します。

摩擦をさらに低減し、効率を向上させる先進的なコーティング技術や表面処理に関する研究が続いています。これらの開発により、動力伝達効率において可能な限界が押し広げられることが期待されています。

よく 聞かれる 質問

ヘリカルギヤ減速機にはどのくらいの頻度でメンテナンスを行うべきですか?

定期的なメンテナンスの間隔は、通常2,500時間から5,000時間の運転時間ごとですが、用途や運転条件によって異なります。これにはオイル交換、シールの点検、および一般的な性能チェックが含まれます。ただし、具体的なメンテナンススケジュールは、メーカーの推奨事項と実際の運転条件に基づいて決定する必要があります。

ヘリカルギヤ減速機の寿命は通常どのくらいですか?

適切なメンテナンスと運転条件下では、高品質のヘリカルギヤ減速機は20年以上使用できます。実際の耐用年数は、負荷条件、メンテナンス方法、環境要因などに左右されます。定期的な点検とメンテナンスにより、稼働寿命を大幅に延ばすことができます。

既存の直歯車減速機をヘリカルギヤ減速機に交換することは可能ですか?

ほとんどの場合、可能です。ヘリカルギヤ減速機へのアップグレードは既存の装置に最小限の変更を加えるだけで済み、即座に効率が向上します。ただし、特定の用途に適したサイズと互換性を確保するため、エンジニアリングの専門家に相談することが重要です。

ヘリカルギヤ減速機の効率低下の主な兆候は何ですか?

一般的な指標には、運転温度の上昇、異常な騒音レベル、過度の振動、および電力消費量の増加が含まれます。これらのパラメータを定期的に監視することで、効率の低下を早期に検出し、より深刻な問題の発生を防ぐことができます。