Dişli Redüksiyon Kutusu Temel Bilgileri

Dişli Redüksiyon Sistemlerinin Tanımı ve Birincil Fonksiyonu

Dişli kutuları, bir şeyin dönme hızını ve uygulayabileceği kuvvet miktarını değiştirirken önemli bir rol oynar. Temel olarak, dişli kutuları dönüş hızını yavaşlatır ve aynı anda tork gücünü artırır; bu da özellikle zor koşullarda makinelerin düzgün çalışabilmesi açısından çok önemlidir. Bu dişli düzenekleri aslında her yerde karşımıza çıkar; tost makinelerinin ekmeği fırlatmak için yeterli kuvvete sahip olmasından, gün boyu ürün üretmek için ciddi güce ihtiyaç duyan büyük fabrika ekipmanlarına kadar birçok alanda kullanılır. Bunlar olmadan, birçok günlük cihaz ve büyük endüstriyel sistem normal koşullar altında bile doğru şekilde çalışamazdı.

Dişli kutuları, çeşitli uygulamalarda önemli bir rol oynar. Mutfak gereçlerini örnek olarak ele alalım - bu güçlü blender motorlarının, bıçakların gerçekten işlevsel çalışabilmesi için gereken hızı elde etmesini sağlamak amacıyla bu kutulara ihtiyacı vardır; aksi takdirde bıçaklar gereğinden fazla hızlı döner ve işe yaramaz hale gelir. Ancak daha büyük çaplı işlemlere baktığımızda önemi daha da belirgin hale gelir. İnşaat sahaları, vinçler ve fabrika konveyörleri gibi ekipmanlarda, makinelerin büyük kuvvete ancak çok daha yavaş hızlarda ihtiyaç duyduğu durumlarda yoğun şekilde bu kutulara bağımlıdır. Bu bileşenler, aynı anda güç çıkışını artırarak bir nevi hız sınırlayıcı görevi görür. Bunlar olmadan, endüstriyel makinelerin çoğu, aşırı yükten dolayı kısa sürede arızalanır ya da tasarlandıkları zorlu işleri yerine getiremez hale gelir.

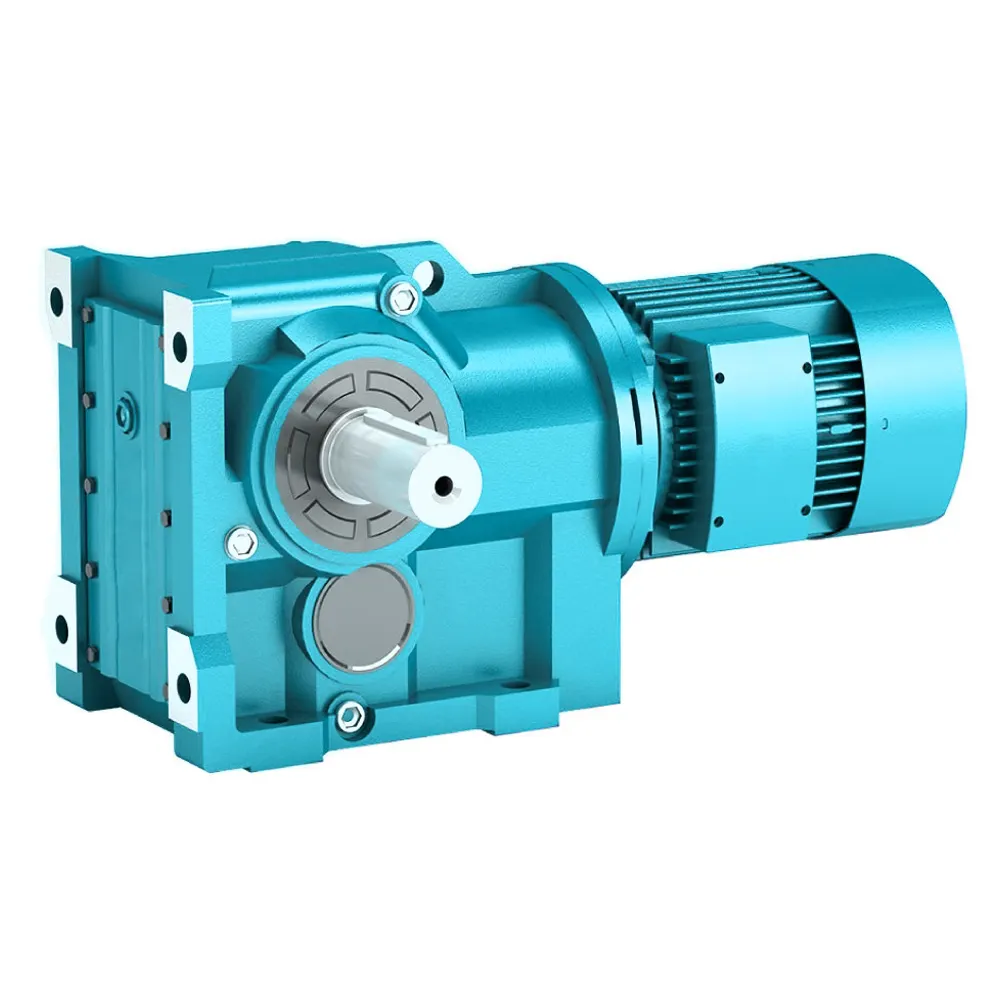

Ana Bileşenler ve Tasarım Özellikleri

Bir dişli kutusu, çalışmasının ne kadar iyi olduğunu ve verimliliğini belirleyen birkaç temel parçaya sahiptir. Diğer her şeyin temelini oluşturan dişlilerin dikkatli mühendislik gerektirdiğini söylemek gerekir. Miller ve yataklar, şeyleri sorunsuz bir şekilde çalıştırarak ağırlığın farklı noktalara doğru şekilde yayılmasına yardımcı olur. Ayrıca tüm montajı tozdan, nemden ve zamanla hasara yol açabilecek diğer dış faktörlerden koruyan kasa gibi dış zırh görevini üstlenen parçalar da vardır. Asıl önemli olan ise dişli dişlerinin nasıl şekillendirildiği ve hangi malzemelerden yapıldığıdır. İyi tasarlanmış diş yapısı, dişlilerin çalışma sırasında daha iyi birbirine oturmasını sağlar ve bu da mekanizmanın daha uzun ömürlü olmasıyla birlikte daha az sürtünme anlamına gelir.

Dişli kutusunun tasarım özellikleri, genel performansında önemli bir rol oynar. Hem ağırlık hem de dayanıklılık açısından malzeme seçimi oldukça önemlidir. Metal dişliler genellikle daha dayanıklı ancak daha ağırdır; hafif kompozit malzemeler ise bazı durumlarda sistemin daha iyi çalışmasına olanak sağlayabilir. Dişlilerin doğru şekilde hizalanması ve monte edilmesi de önemli bir diğer konudur çünkü bu durum, sürtünme yoluyla enerji kaybını azaltmaya ve sistemin ömrünü uzatmaya yardımcı olur. Mühendisler bu tüm faktörleri göz önünde bulundurduğunda, dişli kutularını hangi iş için kullanılacaklarsa o işe uygun olarak verimli çalışacak ve uzun süreli arıza olmadan çalışmayı sürdürecek şekilde tasarlayabilirler.

Endüstriyel Uygulamalarda Dişli Kutusu Türleri

Düz Dişli ve Helisel Dişli Redüktör Yapıları

Dişli redüksiyon sistemleri genellikle mekanik uygulamalarda oldukça farklı şekilde çalışan düz ve helisel dişli sistemlerinin karşılaştırılmasıyla ilgilidir. Düz dişlilerde dişler birbirine paralel olacak şekilde doğrusal olarak yerleştirilmiştir. Bu tasarımlar oldukça basit bir şekilde üretilebilir ve genelde diğer alternatiflere göre daha ucuzdur. Daha çok yüksek hızın ağır yüklerden daha önemli olduğu yerlerde en iyi şekilde çalışır; ancak gerçek şu ki yüksek hızlarda çalışırken oldukça gürültülü olabilirler. Helisel dişliler ise farklı bir hikaye anlatır. Dişleri açılı şekilde kesilmiştir ve bu sayede daha yavaş bir şekilde birbirine geçer. Bu durum, çok daha düzgün çalışma (işletme) ve önemli ölçüde daha az gürültüye neden olur. Açılı tasarım aynı zamanda bu dişlilerin daha büyük yükleri kaldırabilmesini ve tork yoğun olduğunda bile daha iyi verim sağlayabilmesini sağlar. Gürültü çok önemli olmayan yerlerde, örneğin eski tip un değirmenlerinde ve konveyör bantlarında düz dişlileri görebiliriz. Ancak modern araba şanzımanlarında ya da asansör sistemlerinde olduğu gibi sessiz çalışma önemliyse üreticiler neredeyse her zaman helisel dişlileri tercih eder.

Planet Dişli ve Sol Helis Dişli Sistemlerinin Karşılaştırılması

Hem planetar hem de vida dişli sistemler, endüstriyel uygulamaların ihtiyaçlarına bağlı olarak farklı avantajlar sunar. Öncelikle planetar dişlilerden başlayalım. Bu sistemler, dış bir halka içinde bir merkezi güneş dişli ile yanındaki birkaç gezegen dişli yardımıyla küçük alanlara önemli miktarda tork sunar. Bu bileşenlerin birlikte çalışmaları, yükü gezegen dişlileri üzerinde oldukça dengeli bir şekilde dağıtır ve operatörlere hem hız hem de güç çıkışında iyi bir kontrol sağlar. Bu nedenle özellikle alan önemli olduğunda otomobil şanzımanlarında tercih edilirler. Şimdi ise vida dişli sistemler tamamen farklı bir yaklaşım sergiler. Bu sistemler, karakteristik vida ve vida tekerlek kombinasyonu sayesinde tek aşamada oldukça düşük dişli oranlarına ulaşabilir. Özellikle asansörler ya da konveyör bantları gibi uygulamalarda düşük hızlarda yüksek tork gereksinimi olduğunda bu sistemler çok etkilidir. Ayrıca, vida ile tekerlek arasındaki etkileşim nedeniyle bu sistemler doğal olarak geriye doğru harekete karşı dirençlidir. Ancak burada bir denge vardır. Temelde yuvarlanmadan ziyade kayma teması üzerinden çalışan vida dişliler, daha fazla ısınma eğilimi gösterir ve planetar tip dişlilere kıyasla verimlilik açısından biraz daha geridedir.

Dişli Kutularının Çalışması: Güç İletim Prensipleri

Hız Redüksiyonu ve Tork Çoğaltma Mekanizmaları

Redüksiyon kutuları, hızlı dönen hareketi daha yavaş bir harekete dönüştürürken aynı anda torku artırma konusunda önemli bir rol oynar. Bunun merkezinde dişli oranı kavramı yer alır; bu oran, bir dişlinin diğerini döndürmeden önce kaç tur atması gerektiğini ifade eder. Basitçe açıklamak gerekirse, küçük bir dişli büyük bir dişliye karşı itiyorsa ne olur? Hız düşer ama dönme gücü önemli ölçüde artar. Örneğin 4:1 oranını ele alalım. Bu, giriş dişlisinin çıkış dişlisini bir kez döndürebilmesi için tam dört kez dönmesi gerektiğini gösterir. Böylece hız düşer ama tork dört kat artar. Ağır yük kaldırma veya güçlü çekme gerektiren birçok alanda bu prensibi görebiliriz.

Tork formüllerini hız oranı hesaplamalarıyla birlikte gösteren diyagramların eklenmesi bu kavramın daha iyi anlaşılması için oldukça faydalıdır; bu özellikle mekanik fizik ders kitaplarında sıkça yer alır. Bu dişlilerin matematiği, redüksiyon kutularının verimlilik açısından neden bu kadar iyi çalıştığını açıklar ve hız ile tork çıkışı arasındaki o 'tat alma noktasını' bulmamızı sağlar. Uygun şekilde tasarlanmış dişli redüksiyon sistemlerine sahip makineler genel olarak daha verimli çalışır. Yapılan çalışmalar, güç sisteminde gereksiz kayıplar olmadan düzgün bir şekilde iletilmesini sağlayarak, bu tür sistemlerin makinelerin verimliliğini oldukça artırabileceğini göstermektedir.

Mekanik Enerji Transferinde Verimlilik Faktörleri

Dişli kutularının mekanik enerjiyi aktarımında birçok önemli faktör performansı etkiler. Malzemeler arası sürtünme büyük bir sorundur, özellikle metaller doğrudan birbirine sürtündüğünde. Bu tür temas zamanla oldukça fazla enerji kaybına neden olur. Bu yüzden mühendisler bu uygulamalar için en uygun malzemeleri seçmeye ve sistem boyunca uygun şekilde yağlayıcıların kullanılmasını sağlamaya büyük önem verirler. Dişli tasarımının şekli de işin kalitesini etkiler. Örneğin helisel dişliler, doğrudan kesilmiş dişlilere göre daha iyi performans gösterir çünkü dişleri daha yumuşak bir şekilde kavuşur ve bu da sistemdeki her şeyde daha az aşınma ve yıpranma anlamına gelir. Çoğu üretici, sahada yıllar süren deneyimler ve hata düzeltmeler sayesinde bu konuları çok iyi bilir hale gelmiştir.

Makine mühendisliği çalışmaları, helisel dişlilerin genellikle daha verimli çalıştığını göstermektedir çünkü bu dişliler çalışırken daha iyi temas oranlarını korurlar. Bu dişlilerin performansı, yük seviyeleri ve sıcaklık değişikleri gibi faktörlere büyük ölçüde bağlıdır. Uygulanan yük yeterli olmadığında dişlilerin verimsiz çalıştığı ve zamanla daha hızlı aşındığı görülür. Dişli kutularının ideal parametreler içinde çalıştırılması, ömürlerinin uzamasını ve performans kaybı olmadan çalışmasının sürmesini sağlar. Bu durumun farkında olan mühendislerin çoğu, bunu sadece teoriden değil, aynı zamanda tecrübelerinden bilir.

Dişli Redüksiyon Kutusu Kullanımının Kritik Avantajları

Yüksek Yüklere Sahip Uygulamalar İçin Geliştirilmiş Mekanik Avantaj

Dişli redüksiyon kutuları, makinelerin büyük yükleri güç tüketmeden kaldırmasına yardımcı olur. Bu kutular, hızlı dönen girdiyi alarak onu çok daha güçlü bir dönme kuvvetine dönüştürür. Bu da özellikle büyük ağırlıklarla sürekli çalışan endüstrilerde önemli bir rol oynar. Örneğin inşaat alanlarında vinçlerin devasa çelik kirişleri kaldırması ya da fabrikalarda taşıma bantlarının tonlarca malzemeyi taşıması gibi durumlarda bu sistemler, görevin doğru bir şekilde yapılabilmesi için dişli redüksiyonlara dayanır. Bunun mekanik detayları da oldukça önemlidir. Uygun şekilde kurulduğunda, dişli redüksiyonlar makinelerin taşıma kapasitesini, hiç redüksiyon olmaksızın tam hızda çalışmasına kıyasla yüzlerce yüzde artırmalarına olanak sağlar. Bu yüzden pek çok endüstriyel işlemde yıllar içinde dişli redüksiyonlar standart hale gelmiştir.

Hız Kontrolünde Hassasiyet

Hız kontrolünü tam olarak doğru ayarlamak birçok sektörde büyük rol oynar ve bu yüzden dişli redüksiyon kutuları oldukça önemli hale gelmiştir. Bu cihazlar, gücü kaybetmeden farklı hızlarda çalışma imkanı sunarak karmaşık ekipman düzeneklerinde hayati öneme sahip bileşenlerdir. Örneğin robotik sistemlere baktığımızda; uygun dişli sistemleri olmadan robot kolları hassas işler için gerekli ince ayarları asla yapamazdı. Aynı prensip otomobiller için de geçerlidir; modern vites kutuları, motorların sorunsuz çalışmasını ve gücün verimli iletilmesini sağlamak için bu mekanizmalara büyük ölçüde dayanır. Dişli redüksiyon kutularının gerçekten dikkat çekici kılan ise dönel kuvveti nasıl yönettikleridir. Çamaşır makineleri gibi basit ev aletlerinden ağır sanayi makinelerine kadar her şeyde kullanılabilme yetenekleri vardır. Bu çeşitlilik sayesinde üreticiler, kullandıkları sistemin türü ne olursa olsun sürekli ve güvenilir performans sağlayabilirler.

Endüstriler Arasında Pratik Uygulamalar

Konveyör Sistemleri ve Üretim Ekipmanları

Dişli redüksiyon kutuları, things stable tutarak ve yükleri etkili bir şekilde yöneterek konveyör sistemlerinde önemli bir rol oynar. Temel olarak, fabrikaların ağır yükleri güvenli bir şekilde taşındığı konveyör bantlarının hızını kontrol eder. Sektörel veriler, üreticiler bu dişli redüksiyon sistemlerini kurduklarında genellikle verimlilik oranlarında iyileşme gördüklerini, bazı durumlarda %30'luk artışlar bile olabileceğini göstermektedir. Ancak bu kutuların arızalanması durumunda neler olabileceğine dikkat etmek gerekir. Tek bir arıza bile tüm üretim hatlarını durdurabilir ve şirketlere binlerce dolar kaybettirebilir. Bu yüzden artık birçok fabrika yedek parçaları el altında bulundurmakta ve düzenli bakım kontrolleri planlamaktadır. Bu komponentlerin neler yaptığını bilmek yalnızca teorik bilgi sahibi olmaktan öte, operasyonlar sırasında doğrudan tasarruf edilen gerçek paraya dönüşür.

Otomotiv Şanzımanları ve Güç Aktarma Sistemleri

Dişli redüksiyon kutuları, araç şanzımanlarında önemli bir rol oynar; araçların daha iyi performans göstermesini ve aynı zamanda yakıttan daha verimli şekilde yararlanmasını sağlar. Bu sistem, motordan gelen torku genişleterek tekerleklere iletilen gücü kontrol eder ve böylece vites geçişlerinin daha yumuşak gerçekleşmesini sağlar. Bu da genel olarak daha konforlu bir sürüş deneyimi sunar. Örneğin, Sürekli Değişken Şanzıman (CVT) sistemine sahip modern arabaları ele alalım. Bu yeni nesil sistemler, doğru şekilde çalışabilmeleri için dişli redüksiyon teknolojisine büyük ölçüde bağımlıdır. Onları özel kılan şey, yol durumuna göre anlık olarak güç çıkışını otomatik olarak ayarlayabilme yetenekleridir. Bu yüzden, teknolojideki tüm ilerlemelere rağmen günümüz otomotiv sektöründe dişli redüksiyonun hâlâ bu kadar önemli olduğunu görüyoruz; üreticiler, bu tür sistemleri en son modellerine entegre ederek bunu bir standart haline getirmiş durumdalar.

Doğru Dişli Redüktör Kutusunu Seçme

Yük Kapasitesi ve Oran Hesaplama Temelleri

Doğru dişli redüksiyon kutusunu seçmek, yük kapasitesini iyi anlamak ve dişli oranı hesaplarını belirlemekle başlar. Bu bilgilere sahip olmazsak, performansın yetersiz olmasına ve ileride ekipman arızalarına risk oluşturabiliriz. Seçim yaparken en çok dikkat edilmesi gereken noktalara bakalım: tork sınırları hem giriş hem de çıkış milleri için önemlidir. Ayrıca her bir komponentin ne kadar yük taşıyabileceğini gösteren dişli değerlerini kontrol edin, çünkü bu değerler basınç altında parçaların kırılmasına kadar gelen riskleri belirler. Bu rakamları doğru hesaplamak, dişliler ile uygulamalar arasında mükemmel bir uyum sağlamanızı sağlar. Bu detaylara biraz fazla zaman ayırmak, ileride her şey sorunsuz çalıştığında büyük ölçüde avantaj sağlar.

Tork basit bir denklem kullanılarak hesaplanabilir: kuvveti mesafeyle çarpın. Mesafe kısmı aslında bir şeyin döndüğü yerden uygulanan kuvvetin ne kadar uzakta olduğunu ifade eder. Şimdi dişli oranlarına gelirsek, sadece döndürülen dişlideki (yani tahrik edilen dişli) diş sayısını alın ve döndüren dişliye (yani tahrik eden dişli) bölün. Diyelim ki 10 dişi olan bir tahrik dişlisine bağlı 40 dişli bir tahrik edilen dişlimiz var. Bu durumda oran 4:1 olur. Bu pratikte ne anlama gelir? Küçük tahrik dişli tam dört kez dönmelidir ki büyük tahrik edilen dişli bir kez tam tur yapabilsin. Bu yapı tork çıkışını artırır ancak işlemleri oldukça yavaşlatır. Bu sayıları doğru hesaplamak önemlidir çünkü yanlış hesaplamalar mekanik sistemlerde hem hız hem de güç iletimini bozar ve zamanla verimsiz çalışma veya hatta ekipman arızasına yol açabilir.

Çevresel Faktörler ve Bakım Düşünceleri

Çevre, zamanla dişli kutularının ne kadar iyi çalıştığı üzerinde büyük rol oynar. Sıcaklıklar çok yükseldiğinde, kutu içindeki yağın kalınlığı değişir ve bu da parçaların gereğinden fazla birbirine sürtünmesine ve daha hızlı aşınmasına neden olur. Sisteme su girmesi de başka bir sorundur çünkü metal parçaların paslanması ve korozyona uğramasına yol açar. Toz ve kir partikülleri de hareketli bileşenlerde takılıp kalır ve her şeyin gerekenden daha fazla çalışmasına neden olur. Bu dişlilere dayalı makineleri çalıştıran kişiler için, çevrede meydana gelenlere dikkatle bakmak, ekipmanın maksimum ömrünü elde etmede büyük fark yaratır.

Redüksiyon kutularının daha uzun süre çalışmasını sağlamak için bakım ekipleri genellikle üç temel şeye odaklanır: kutuların uygun şekilde yağlı kalmasını sağlamak, tüm parçaların doğru şekilde hizalanmasını sağlamak ve aşınma belirtileri gösteren bileşenleri değiştirmek. Birçok şirket, kalite kontrol açısından ISO 9001 gibi kurallara uygunluk sağlar ve bu aslında mantıklıdır çünkü bu standartlar, hem makineler hem de çevre için daha iyi çalışan bakım prosedürlerinin oluşturulmasına yardımcı olur. Teknisyenler düzenli muayene programlarına uyar ve rutin kontrolleri atlamazlarsa, sorunları daha büyük hale gelmeden tespit etme eğiliminde olurlar. Dişli sistemleri operasyonlar için kritik olan farklı sektörlerde bu tür proaktif yaklaşım gerçekten işe yarar.

Genel Zorluklar ve Sorun Çözümü

Yüksek Tork Uygulamalarında Isı Yönetimi

Dişli kutularında yüksek tork uygulamaları söz konusu olduğunda ısı kontrolü hâlâ büyük bir endişe kaynağıdır. Dişliler maksimum kapasitelerinde döndüğünde, metal parçaların genlemesine neden olan ciddi miktarda ısı üretilir. Bu genleme bileşenlerde stres yaratır ve zamanla arızalara yol açar. Alan operasyonlarında, aşırı ısınmanın beklenmedik kapanmalara veya bileşenlerdeki aşınmayı hızlandırmasına birçok kez şahit olduk. Bu sorunu önlemek için mühendisler genellikle basit fan sistemlerinden karmaşık ısı değiştirici ünitelerine kadar değişen soğutma mekanizmaları kurarlar. Malzeme seçimi de aynı şekilde önemlidir - bazı metaller diğerlerine göre ısıyı daha iyi iletir. Otomotiv üretimi ve inşaat ekipmanları sektörleri, makinelerinin sürekli yüksek yükler altında çalıştığı için bu sorunlarla günlük olarak karşılaşır. Örneğin araba şanzımanlarını ele alalım; frekanslı vites değişimleri sırasında üretilen büyük miktardaki sürtünme ısısında uygun soğutma hayati derecede önemlidir. İleri malzemeler ve gelişmiş soğutma teknolojileri elbette yardımcı olmakla birlikte, bu dişli kutularının erken arızalanmadan aşırı tork koşullarını sorunsuzca yönetebilmesini sağlamak için hâlâ geliştirme alanları mevcuttur.

Aşınma ve Yağlama Sorunlarının Giderilmesi

Şanzımanlar sıklıkla aşınma ve yağlama sorunlarından dolayı ömürleri ve çalışma verimlilikleri ciddi şekilde azalır. Dişlilerde genellikle pitting (çenteklenme) ya da sürtünme izleri gördüğümüzde, bu durum genellikle yanlış yağlama uygulamasından kaynaklanır. Bu da artan sürtünme ve parçaların beklenenden daha hızlı aşınmasına neden olur. Yağlayıcıların doğru şekilde seviye kontrolü ve doldurulması, işte bu süreçte en büyük farkı yaratır. Ayrıca düzenli kontrollerin yapılması da her uygulama için doğru cins ve miktarda yağ kullanılmasını sağlar. Atölye kayıtları, yetersiz yağlamanın erken dişli arızalarının başlıca nedenidir. Bakım ekipleri potansiyel sorunları beklemeden proaktif davranarak aşınma paternlerini erken tespit edebilir ve sistemin sorunsuz çalışmasına olanak sağlayabilir. Standart uygulamaların izlenmesi, düzenli muayeneleri ve zamanında yağ değişikliklerini kapsar ve bu da uzun vadede şanzıman ömrünü uzatıp operasyonlar boyunca tutarlı performans seviyesini koruyarak maliyet tasarrufu sağlar.

SSS

Dişli kutusunun temel amacı nedir?

Dişli kutusunun temel amacı, mekanik sistemlerin hızını ve torkunu değiştirmektir; yani dönme hızını azaltırken torku artırır.

Düz dişli ile helisel dişli arasındaki fark nedir?

Düz dişlilerin dişleri doğrusaldır ve yüksek hız gerektiren ancak düşük yüke sahip uygulamalarda maliyet açısından avantajlıdır. Helisel dişliler ise açılı diş yapısına sahiptir ve daha yüksek torka ihtiyaç duyulan ortamlarda daha sessiz ve yumuşak çalışma sağlar.

Bir dişli kutusu seçerken hangi faktörler göz önünde bulundurulmalıdır?

Bir dişli kutusu seçerken tork ve yük kapasitesi sınırlarını, çevre koşullarını, oran hesaplamalarını ve uygun bakım uygulamalarını göz önünde bulundurun.

İçindekiler

- Dişli Redüksiyon Kutusu Temel Bilgileri

- Endüstriyel Uygulamalarda Dişli Kutusu Türleri

- Dişli Kutularının Çalışması: Güç İletim Prensipleri

- Dişli Redüksiyon Kutusu Kullanımının Kritik Avantajları

- Endüstriler Arasında Pratik Uygulamalar

- Doğru Dişli Redüktör Kutusunu Seçme

- Genel Zorluklar ve Sorun Çözümü

- SSS