減速機の基礎知識

減速システムの定義と主機能

減速機は、回転するものの回転速度や出力トルクをどのように変化させるかという点で重要な役割を果たします。基本的には、回転速度を落としながら同時にトルクを増幅させる働きがあり、これが機械が重負荷下でも適切に動作するために非常に重要です。このような減速機構は実にさまざまな場所に使われています。例えば、パンを弾き飛ばすのにちょうどよい力が必要なトーストオーブンから、毎日長時間にわたり製品を生産し続けるための強大な動力が必要な大規模な工場設備まで幅広く活用されています。これらの減速機がなければ、多くの日常的な機器や大型の産業設備は通常の条件下でも正しく機能しなくなってしまいます。

減速機はさまざまな用途において重要な役割を果たしています。たとえば台所用品においては、強力なブレンダーモーターでも、これらの減速機を使って回転速度を適切に落とすことで、刃が正しく機能し、無駄に高速回転することを防いでいます。しかし、より大規模な運用においてはその重要性が一層明確になります。建設現場では、クレーンや工場のコンベヤーなどの機械において、多大な力は必要とされるものの、より遅い速度で動作が求められるため、これらの機械は減速機に強く依存しています。このような部品は basically 速度調整装置として機能しながら、同時に動力出力を増幅させています。これらがなければ、ほとんどの産業用機械は過度な負荷で短時間で故障してしまうか、設計された重作業を遂行できずに動作不能になるでしょう。

主要部品と設計上の特長

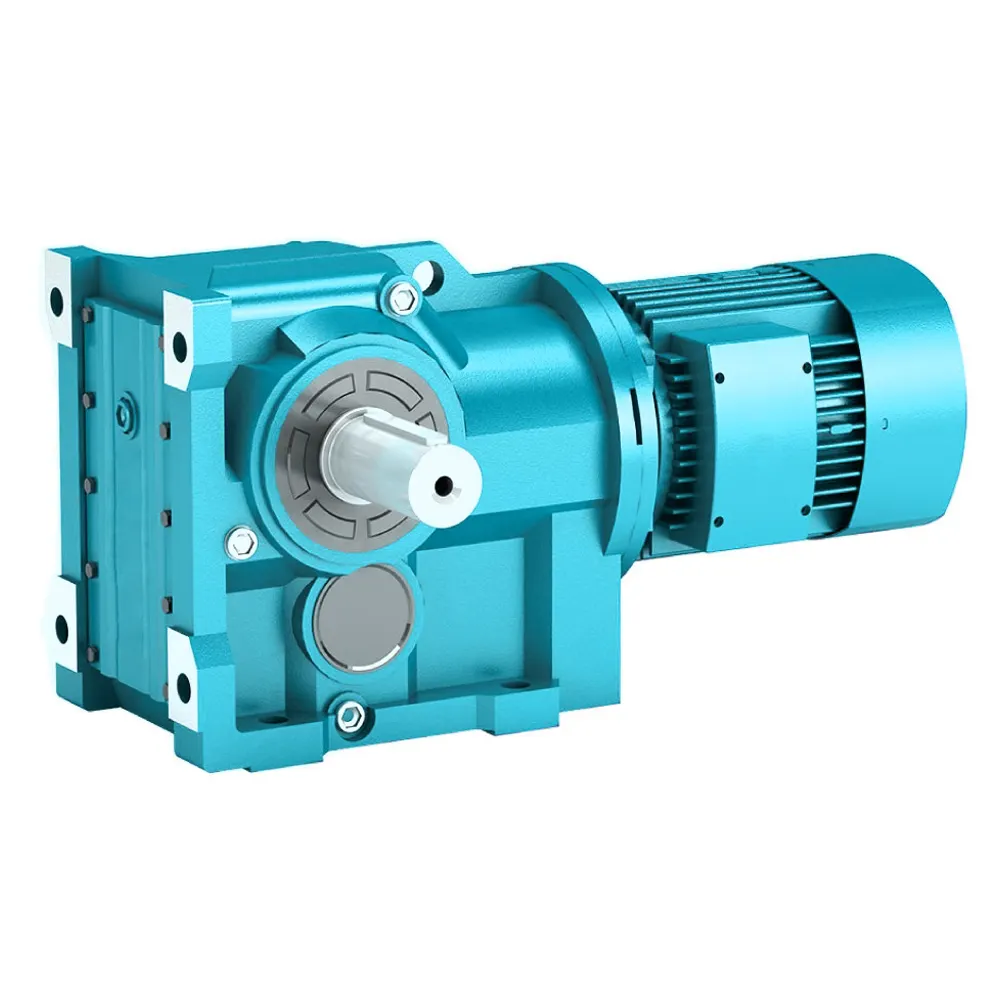

減速機には、その動作性能や効率を決定付けるいくつかの重要な部品が含まれています。ギア自体は内部のすべての基盤となるため、丁寧な設計が求められます。シャフトと軸受はスムーズな運転を維持し、重量を適切に複数のポイントに分散するのに役立ちます。また、ハウジングは全体のアセンブリを外的要因から保護する装甲のような役割を果たし、埃や湿気などによる損傷を防ぎます。ただし最も重要なのは、微細なギア歯の形状とその素材です。優れた歯車設計により、作動中の噛み合わせが改善され、摩擦の低減とメカニズム全体の長寿命が実現します。

減速機の設計仕様は、全体的な性能に大きく影響します。素材の選定は軽量化と耐久性の両面において非常に重要です。金属製のギアは丈夫ですが重くなる傾向があり、一方で軽量な複合素材は、場合によってはシステム全体の動作効率を向上させることがあります。ギアの正しいアラインメントと適切な取り付けも同様に重要であり、これにより摩擦によるエネルギー損失を抑え、部品の寿命を延ばすことができます。設計者がこうした要素をすべて考慮に入れることで、減速機を目的に応じて十分に機能させ、効率的に長期間にわたって動作させることができるようになります。

産業用途における減速機の種類

スパーギア vs. ヘリカルギア 減速方式

遊星減速機には、スパーギアとヘリカルギアの構成を比較することが一般的です。これらのギアは機械的な用途によって働き方が大きく異なります。スパーギアは、歯がまっすぐで、互いに平行に並ぶ構造をしています。この設計は製造が比較的簡単で、一般的に他のオプションよりも安価です。高速運転が重要で、大きな負荷がかからない用途には最適ですが、正直に言えば、高速で運転している際にはかなりの騒音を発生させる傾向があります。一方、ヘリカルギアは異なる物語を示します。こちらのギアの歯は角度をつけてカットされており、噛み合う際に段階的になります。これにより、はるかにスムーズな運転が可能となり、騒音も大幅に減少します。傾斜した歯の設計により、より大きな負荷に耐えることができ、トルクが高くなってもより効率的に動作を維持できます。騒音があまり問題にならない用途、例えばコンベアーベルトや昔ながらの粉挽き工場などでは、スパーギアが至る所で使われています。しかし、現代の自動車用トランスミッションやエレベーターなど、静かな運転が重要な用途では、製造メーカーはほぼ常にヘリカルギアを選択します。

減速機において、スパーギアとヘリカルギアはその特徴や用途からしばしば比較されます。スパーギアは直線状の歯を持っており、互いに平行に配置されているため、構造が単純でコスト効果が高いです。高速かつ低負荷を必要とする用途には最適ですが、作動中に騒音を発生する場合があります。一方、ヘリカルギアは傾いた歯を持つため、段階的に噛み合うことができ、より滑らかで静かな運転を実現します。この設計により、高トルク条件下での耐荷重性および効率性が向上します。スパーギアは一般的にコンベヤーや製粉機などの用途に使われる一方、ヘリカルギアは静かで滑らかな動作特性から自動車のトランスミッションやエレベーターなどに使用されています。

遊星およびウォームギアシステムの両方には、産業用途によってそれぞれ特有の利点があります。まず遊星歯車について説明しましょう。これらのシステムは、外側のリングギアの中に複数のプラネットギアに挟まれた中央のサンギアという構成により、狭いスペースに高トルクを実現します。これらの部品が協調して動作することで、プラネットギア全体にわたって負荷がほぼ均等に分散され、速度と出力トルクの両方を効果的に制御できます。そのため、スペースが限られている自動車のトランスミッションなどに最適です。一方、ウォームギアシステムはまったく異なるアプローチを取ります。独特のウォームとウォームホイールの組み合わせにより、一度の減速で大幅にギア比を落とすことができます。この特性は、エレベーターやコンベアーベルトなど、非常に低速で大きなトルクが必要な用途に最適です。また、ウォームがホイールと噛み合う構造上、逆回転に対する自然な抵抗も持っています。ただし、ここにはトレードオフもあります。ほとんどの接触がローリングではなくスライディングであるため、ウォームギアは発熱しやすく、遊星ギアに比べると効率がやや劣ります。

減速機の作動原理:動力伝達の基礎

速度低下とトルク増幅の仕組み

減速機は、高速回転を低速の運動に変換しながら、同時にトルクを高めるという重要な役割を果たします。その仕組みの中心には「ギア比」という概念があり、簡単に言うと、一方のギアがもう一方のギアを回すために必要な回転数を示しています。分かりやすく例えると、小さなギアが大きなギアを動かす場合、何が起きるでしょうか?回転速度は下がりますが、ねじる力(トルク)は大幅に増加します。例えば、4:1のギア比の場合、入力ギアが4回転する間に、出力ギアは1回転だけします。つまり、速度は減少しますが、トルクは4倍に跳ね上がります。このような現象は、重量物の運搬や強力な牽引力が必要な場面において、いたるところで見受けられます。

トルクの公式を速度比の計算とともに示す図を加えると、この概念をより明確に理解することができ、これは多くの機械物理学の教科書に掲載されている手法です。このようなギアに関する数式を追うことで、減速機が効率向上においてなぜこれほど効果的なのかが明らかになります。速度とトルク出力の間にある最適なポイントを発見できるからです。適切に設計されたギア減速システムを搭載した機械は、全体的によりスムーズに動作する傾向があります。研究では、このようなシステムは、動力がシステム内を無駄なく伝達されるようにすることで、機械の効率をかなり高めることができると示唆されています。

機械的エネルギー伝達における効率の要因

動力伝達において、遊星減速機の性能に影響を与える重要な要素がいくつか存在する。特に、金属同士が直接擦れ合うような素材間の摩擦は大きな問題であり、このような接触は長期間にわたって多くの動力を無駄にする。そのため、エンジニアはこれらの用途に最適な素材を選ぶこと、そしてシステム全体に適切な潤滑剤を使用することに多くの時間を費やす。また、ギアの設計方法も重要である。例えば、ヘリカルギアは直線歯よりも実際に性能が優れている。その歯がよりスムーズに噛み合うため、関連する全ての部分にかかる摩耗を抑えることができる。このような知見は、多くのメーカーが長年の現場での試行錯誤を通じて習得してきたものである。

機械工学の研究によると、ヘリカルギアは一般的にもっと効率的に運転されることが多いです。これは、作動時に接触比がより良く維持されるためです。これらのギアの性能は、負荷レベルや温度変化などの要因に大きく依存しています。必要なだけの負荷がかけられない場合、ギアは効率的に作動しなくなり、時間とともに摩耗しやすくなります。ギアボックスを設計された最適な条件内で運転し続けることで、性能を犠牲にすることなくその寿命を延ばすことができます。このことは、多くのエンジニアにとって理論よりも経験に基づく知識です。

減速機を使用する際の主な利点

重負荷に対する強化された機械的優位性

減速機は、重い荷重を処理する際に動力を使い果たすことなく、機械が必要な性能を発揮するための鍵となる装置です。これは、高速で回転する入力を取り込み、それをはるかに強力な回転力に変換する仕組みです。このような機能は、日々大量の重量を扱う業界において特に重要です。たとえば、建設現場ではクレーンが巨大な鋼材を吊り上げたり、コンベアーベルトが工場内で何トンもの物資を運んだりしています。こうしたシステムは、大規模なエンジンやモーターを必要とせずに作業を確実に実行するために減速機に依存しています。また、仕組みそのものの設計も非常に重要です。適切に構成された減速機は、減速機能のないフルスピード運転と比較して、機械が扱える荷重を数百パーセントも高めることができるのです。このため、多くの産業分野で減速機の採用が長年にわたって標準的な慣行となっています。

速度制御における精密制御

多くの業界において、速度制御を正確に合わせることは非常に重要です。これがギア減速機がこれほど重要になった理由です。これらの装置により、動力損失を伴うことなく機械をさまざまな速度で動作させることができるため、複雑な機器構成において不可欠な部品となっています。たとえばロボット工学を見てみましょう。適切なギアがないと、ロボットアームが繊細な作業に必要な微調整を行うことは決してありません。同じ原理は自動車にも当てはまります。現代のトランスミッションは、エンジンをスムーズに運転しながら効率的に動力を伝達するために、これらのメカニズムに大きく依存しています。ただし、ギア減速機が本当に際立たせている点は、回転力の取り扱い方です。洗濯機などの基本的な家庭用電化製品から、本格的な産業用機械まで、幅広い用途に対応できます。この柔軟性により、製造業者は使用するシステムに関係なく安定した性能を期待できます。

業界全体での実用的な応用

コンベアーシステムおよび製造機械

減速機は、搬送システムにおいて、物を安定させ、荷重を効果的に管理する上で重要な役割を果たします。基本的に、これらのコンベアベルトの移動速度を制御し、工場内で重い物資を安全に運搬できるようにしています。業界データによると、製造業者がこれらの減速システムを導入すると、生産性が向上し、場合によっては最大30%の改善が見られることもあります。しかし、これらの減速機が故障した場合には、生産ライン全体が停止し、企業に何千ドルもの損失をもたらす可能性があるため注意が必要です。そのため、多くの工場では予備部品を常備し、定期的なメンテナンス点検を実施しています。これらの部品が果たす役割を正確に理解することは、理論的な知識にとどまらず、運用時のコスト削減に直結しているのです。

自動車トランスミッションおよび駆動系

減速機は自動車のトランスミッションにおいて重要な役割を果たしており、車両の性能を高めるとともに、燃費効率を向上させるのに貢献しています。これは、エンジンからのトルクを調整し、ホイールに送られる動力の量を制御することで、運転中のギア変速がよりスムーズになる仕組みです。それにより、全体的により快適な走行体験が実現されます。例えば、最近の車両に搭載されている無段変速機(CVT)を見てみましょう。このような新世代システムは、減速技術に大きく依存しています。これらのシステムの特徴は、道路上の状況に応じて瞬時に自動的に出力を調整する能力にあります。こうした理由から、多くの自動車メーカーが最新モデルにこのようなシステムを採用しており、技術が進歩し続けても、現代の自動車業界において減速機が依然として非常に重要であることを示しています。

適切な減速機の選定

負荷容量と減速比の計算の要点

適切な減速機を選定するには、まず負荷容量を正しく把握し、減速比の計算を明確にすることが重要です。この知識がなければ、性能の低下や、最悪の場合、機器の故障につながるリスクがあります。選定において何が最も重要かというと、入力軸および出力軸のトルク限界が重要です。また、各ギア部品がどれほどの重量に耐えられるかを示すギア定格も確認する必要があります。これらの数値を正確に把握することが、ギアと用途との最適なマッチングにおいて大きな差を生みます。このような詳細に少し時間をかけることが、後々トラブルなくスムーズに運転を開始できる鍵となります。

トルクは、力に距離を掛けるという簡単な式で計算できます。この距離とは、回転する点からどのくらい離れた場所に力が加わっているかを指します。次に、ギア比についてですが、回されているギア(従動ギア)の歯数を、回しているギア(駆動ギア)の歯数で割った値がギア比になります。例えば、歯数が40の従動ギアが歯数10の駆動ギアと噛み合っている場合、ギア比は4対1になります。これは実際にはどういう意味でしょうか。小さな駆動ギアが1回転する間に、大きな従動ギアは4回転する必要があります。このような構成では、トルク出力は増加しますが、動作が大幅に遅くなるという特徴があります。これらの数値を正確に設定することが重要です。なぜなら、誤った計算は機械システムにおける速度と動力伝達の両方に問題を引き起こし、効率的な動作ができなくなったり、長期的には装置の故障につながる可能性があるからです。

環境要因とメンテナンスに関する考慮事項

周囲の環境は、減速機が時間とともにどの程度良好に機能するかに大きな役割を果たします。周囲の温度が高すぎると、内部のオイルの粘度が変化し、部品同士が過剰に摩擦してしまい、より早く摩耗することになります。水がシステム内に入ることも問題であり、これは金属部品の錆びつきや腐食を引き起こします。また、粉塵や汚れが可動部分に挟まることで、余計な負荷がかかり、正常な動作を妨げることになります。このような減速機を含む機械を運用している人にとって、周囲の状況を適切に把握しておくことが、機器の最大限の寿命を引き出す鍵となります。

減速機を長く使用するためには、整備担当者が一般的に以下の3つのポイントに注目します。すなわち、適切な潤滑状態を維持すること、すべての部品が正しくアラインメントされていること、そして摩耗の兆候が見られる部品を交換することです。多くの企業は、品質管理においてISO 9001などのガイドラインに従っています。これは理にかなっており、これらの規格により機械と環境の両方に効果的なメンテナンス手順を作り上げることができるからです。技術者が定期点検スケジュールを守り、日常的なチェックを省略しない場合、問題が深刻なトラブルになる前に発見できる傾向があります。このような積極的なメンテナンス手法は、減速機が運用において極めて重要な役割を果たすさまざまな業界で成果をもたらします。

一般的な課題とトラブルシューティング

高トルク作業における熱管理

減速機における高トルク用途では、依然として発熱対策が大きな課題です。ギアが最大能力で回転すると、金属部品が膨張する原因となる深刻な熱が発生します。この膨張により部品にストレスがかかり、最終的には故障につながります。このような現象は、現場作業において過熱によって予期せぬシャットダウンや部品の摩耗が加速するケースで何度も確認されてきました。この問題に対処するため、エンジニアは通常、シンプルなファンシステムから複雑な熱交換装置まで、さまざまな冷却機構を設置します。素材の選定も同様に重要です。というのも、金属の中には熱伝導性に優れた素材が存在するからです。自動車製造業界や建設機械分野では、これらの問題に日々直面しており、重負荷下で常に機械が稼働しているため特に顕著です。たとえば自動車のトランスミッションでは、頻繁なシフト操作によって大量の摩擦熱が発生するため、適切な冷却が極めて重要になります。高級素材や改良された冷却技術は確かに役立ちますが、極限のトルク条件下でもこれらのギアボックスが早期に故障しないようにするためには、なお改善の余地があります。

摩耗と潤滑問題への対応

ギアボックスは、摩耗や潤滑トラブルにより、寿命や性能が大幅に低下しやすい傾向があります。多くの場合、歯車にピットやスクラッチ痕が見られるのは、潤滑の処理が適切でなかったことが原因です。これにより摩擦の蓄積や部品の劣化が早まり、さまざまな問題が発生します。潤滑油を適切に維持しておくことが非常に重要です。また、定期的な点検も同様に重要であり、それぞれの用途に応じて正しい種類と量のオイルを使用していることを確認する必要があります。現場の記録を見ると、潤滑不良が歯車の早期故障の主因であることが繰り返し示されています。整備チームが問題が発生するのを待つのではなく、潜在的なトラブルを未然に把握して対応すれば、摩耗の兆候を早期に検知して、すべての装置をスムーズに運転し続けることが可能になります。標準的な作業手順に従い、定期的な点検と適切なタイミングでのオイル交換を実施することで、長期的にギアボックスの寿命を延ばし、運用全体の安定した性能を維持することが可能となり、最終的にはコスト削減につながります。

よくある質問

減速機の主な目的は何ですか?

減速機の主な目的は、機械システムの速度とトルクを調整することであり、基本的に回転速度を低下させながらトルクを増加させます。

スパーギアとヘリカルギアの違いは?

スパーギアは直線状の歯を持ち、高速で低負荷が求められる用途に適しておりコスト効果も高いですが、ヘリカルギアは傾いた歯によってよりスムーズで静かな運転が可能であり、高トルクの環境に適しています。

減速機を選定する際に考慮すべき要因は何か?

減速機を選定する際には、トルクおよび負荷容量の限界、環境条件、減速比の計算、そして適切なメンテナンス方法を考慮する必要があります。

目次

- 減速機の基礎知識

-

産業用途における減速機の種類

- スパーギア vs. ヘリカルギア 減速方式

- 減速機において、スパーギアとヘリカルギアはその特徴や用途からしばしば比較されます。スパーギアは直線状の歯を持っており、互いに平行に配置されているため、構造が単純でコスト効果が高いです。高速かつ低負荷を必要とする用途には最適ですが、作動中に騒音を発生する場合があります。一方、ヘリカルギアは傾いた歯を持つため、段階的に噛み合うことができ、より滑らかで静かな運転を実現します。この設計により、高トルク条件下での耐荷重性および効率性が向上します。スパーギアは一般的にコンベヤーや製粉機などの用途に使われる一方、ヘリカルギアは静かで滑らかな動作特性から自動車のトランスミッションやエレベーターなどに使用されています。

- 減速機の作動原理:動力伝達の基礎

- 減速機を使用する際の主な利点

- 業界全体での実用的な応用

- 適切な減速機の選定

- 一般的な課題とトラブルシューティング

- よくある質問