গিয়ার রিডাকশন বাক্সের মৌলিক বিষয়গুলি বোঝা

গিয়ার রিডাকশন সিস্টেমের সংজ্ঞা ও প্রাথমিক কাজ

গিয়ার হ্রাস বাক্সগুলি কোনও কিছু ঘোরার গতি এবং এটি কতটা বল সরবরাহ করতে পারে তা পরিবর্তনের বেলায় গুরুত্বপূর্ণ ভূমিকা পালন করে। মূলত এগুলি যা করে তা হল ঘূর্ণন ধীর করে দেয় কিন্তু একই সাথে টর্ক শক্তি বাড়িয়ে দেয়, যা মেশিনগুলির ঠিকঠাক কাজ করার জন্য খুবই গুরুত্বপূর্ণ হয়ে থাকে যখন বস্তুগুলি ভারী হয়ে ওঠে। আসলে এই গিয়ার হ্রাসগুলি সর্বত্রই দেখা যায় — থেকে টোস্টার ওভেনগুলি যাদের কেবলমাত্র পর্যাপ্ত শক্তির প্রয়োজন হয় যাতে রুটি বের করা যায়, কারখানার বৃহদাকার সরঞ্জামগুলি পর্যন্ত যাদের প্রয়োজন হয় গুরুতর পেশীশক্তি যা দিনের পর দিন পণ্য তৈরিতে সক্ষম হয়। এগুলি না থাকলে অনেক দৈনন্দিন গ্যাজেট এবং বৃহদাকার শিল্প ব্যবস্থাগুলি স্বাভাবিক পরিস্থিতিতে ঠিকঠাক ভাবে কাজ করতে পারত না।

গিয়ার হ্রাস বাক্সগুলি বিভিন্ন অ্যাপ্লিকেশনের মধ্যে গুরুত্বপূর্ণ ভূমিকা পালন করে। রান্নাঘরের যন্ত্রপাতির উদাহরণ নিন - সেই শক্তিশালী ব্লেন্ডার মোটরগুলির প্রয়োজন এই বাক্সগুলি ঠিক মতো জিনিসগুলি ধীর করতে যাতে ব্লেডগুলি আসলে সঠিকভাবে কাজ করে এবং অকারণে দ্রুত ঘোরে না। যাইহোক বড় অপারেশনগুলি দেখলে, গুরুত্বটি আরও পরিষ্কার হয়ে ওঠে। নির্মাণস্থলগুলি ওভারহেড ক্রেন এবং কারখানার কনভেয়র বালতির মতো সরঞ্জামগুলিতে এদের উপর ভারী নির্ভরতা রয়েছে যেখানে মেশিনগুলির প্রয়োজন বৃহদাকার শক্তির প্রয়োজন হয় কিন্তু অনেক ধীরে ধীরে। এই উপাদানগুলি মূলত গতি নিয়ন্ত্রক হিসাবে কাজ করে একইসাথে শক্তি আউটপুট বাড়ায়। এদের অনুপস্থিতিতে, বেশিরভাগ শিল্প মেশিনগুলি তীব্র চাপের কারণে দ্রুত পুড়ে যেত অথবা কেবল তাদের কাজের সম্মুখীন হতে ব্যর্থ হতো।

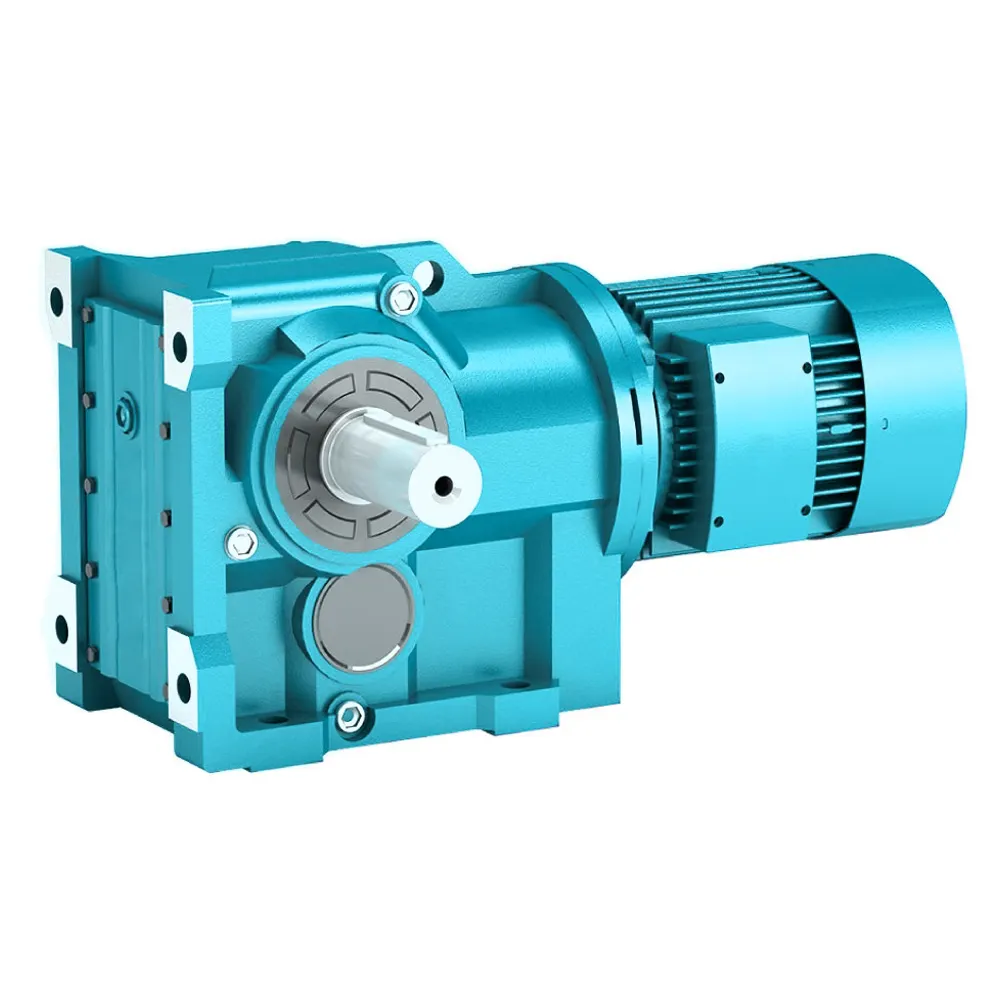

প্রধান উপাদান এবং ডিজাইনের বৈশিষ্ট্য

একটি গিয়ার রিডাকশন বাক্সের মধ্যে কয়েকটি অপরিহার্য অংশ থাকে যা নির্ধারণ করে যে এটি কতটা ভালোভাবে কাজ করবে এবং এর দক্ষতা কেমন হবে। গিয়ারগুলি নিজেদের জন্য যত্নসহকারে প্রকৌশল প্রয়োজন কারণ এগুলি অভ্যন্তরে অন্য সবকিছুর ভিত্তি গঠন করে। শ্যাফট এবং বিয়ারিংগুলি জিনিসগুলিকে মসৃণভাবে চালাতে সাহায্য করে এবং ওজনটি ভিন্ন বিন্দুতে সঠিকভাবে ছড়িয়ে দিতে সাহায্য করে। তারপরে কেসিংগুলি রয়েছে যা সমগ্র অস্থিরতার জন্য কবচের মতো কাজ করে এবং এটি ধূলো, আদ্রতা এবং ক্ষতি করতে পারে এমন অন্যান্য বাহ্যিক কারণগুলি থেকে রক্ষা করে। যাইহোক যা আসলে গুরুত্বপূর্ণ তা হল সেই ক্ষুদ্র গিয়ারের দাঁতগুলি কীভাবে আকৃতি পেয়েছে এবং কোন উপকরণ দিয়ে তৈরি করা হয়েছে। ভালো দাঁতের ডিজাইন অপারেশনের সময় গিয়ারগুলি ভালোভাবে একত্রিত হওয়া নিশ্চিত করে, যার অর্থ হল কম ঘর্ষণ এবং সমগ্র যান্ত্রিক ব্যবস্থার জীবনকাল বৃদ্ধি।

গিয়ার রিডাকশন বাক্সের ডিজাইনের বৈশিষ্ট্যগুলি এদের মোট কার্যকারিতা নির্ধারণে গুরুত্বপূর্ণ ভূমিকা পালন করে। ওজন এবং স্থায়িত্বের দিক থেকে উপকরণ নির্বাচন অনেক ক্ষেত্রেই গুরুত্বপূর্ণ। ধাতব গিয়ারগুলি সাধারণত বেশি টেকসই হয় কিন্তু ভারী হয়, অন্যদিকে কম ওজনের কম্পোজিট উপকরণগুলি কিছু ক্ষেত্রে সিস্টেমের কার্যকারিতা বাড়াতে পারে। গিয়ারগুলি সঠিকভাবে সারিবদ্ধ করা এবং মাউন্ট করা অপর একটি গুরুত্বপূর্ণ বিষয় কারণ এটি ঘর্ষণের মাধ্যমে শক্তি ক্ষয় কমাতে এবং সবকিছু দীর্ঘতর স্থায়ী করতে সাহায্য করে। প্রকৌশলীদের পক্ষে যখন এই সমস্ত নিয়ামকগুলি বিবেচনা করা হয়, তখন তারা সেই গিয়ার রিডাকশন বাক্সগুলি তৈরি করতে সক্ষম হন যা যে কোনও কাজের জন্য খুব ভালোভাবে কাজ করবে এবং ক্ষতিগ্রস্ত না হওয়া পর্যন্ত দীর্ঘ সময় ধরে কার্যকরভাবে চলবে।

শিল্প প্রয়োগে গিয়ার রিডাকশন বাক্সের প্রকারভেদ

স্পার বনাম হেলিক্যাল গিয়ার রিডাকশন কনফিগারেশন

গিয়ার হ্রাস সিস্টেমগুলি সাধারণত স্পুর এবং হেলিকাল গিয়ারের সেটআপগুলি তুলনা করে থাকে কারণ বিভিন্ন যান্ত্রিক পরিস্থিতিতে এগুলি খুব আলাদা ভাবে কাজ করে। স্পুর গিয়ারগুলির সোজা দাঁত থাকে যা পরস্পরের সমান্তরালে চলে। এই ডিজাইনগুলি তৈরি করা বেশ সোজা এবং সাধারণত অন্যান্য বিকল্পের তুলনায় সস্তা। যেখানে ভারী লোডের চেয়ে গতি বেশি গুরুত্বপূর্ণ সেখানে এগুলি সেরা কাজ করে, কিন্তু স্বীকার করতে হবে, উচ্চ গতিতে চলার সময় এগুলি বেশ শব্দ করে। তবে হেলিকাল গিয়ারের ক্ষেত্রে অবস্থা আলাদা। এদের দাঁতগুলি কোণে কাটা থাকে, যা তাদের ধীরে ধীরে একে অপরের সাথে মেশার অনুমতি দেয়। এর ফলে অনেক মসৃণ পরিচালন এবং অনেক কম শব্দ হয়। কোণযুক্ত ডিজাইনের কারণে এই গিয়ারগুলি বড় লোড সহ্য করতে পারে এবং টর্ক তীব্র হলেও ভালো দক্ষতা বজায় রাখতে পারে। আমরা কনভেয়ার বেল্ট এবং পুরানো গম চালানোর মিলগুলিতে স্পুর গিয়ার দেখতে পাই যেখানে শব্দ বড় সমস্যা নয়। কিন্তু যদি নিরব পরিচালনা গুরুত্বপূর্ণ হয়, যেমন আধুনিক গাড়ির গতিস্থাপন বা লিফট সিস্টেমে, প্রস্তুতকারকরা প্রায়শই হেলিকাল গিয়ারের দিকেই ঝুঁকে থাকেন।

পরিকল্পিত এবং কৃমি গিয়ার সিস্টেমের তুলনা

প্ল্যানেটারি এবং ওয়ার্ম গিয়ার উভয় সিস্টেমই শিল্প অ্যাপ্লিকেশনের প্রয়োজনের ভিত্তিতে নিজস্ব বৈশিষ্ট্য নিয়ে আসে। প্রথমে প্ল্যানেটারি গিয়ার নিয়ে আলোচনা করা যাক। এই সিস্টেমগুলি ছোট জায়গায় অনেক কিছু প্যাক করে রাখে এবং তাদের কেন্দ্রীয় সান গিয়ারের পাশাপাশি বাইরের রিংযুক্ত একাধিক প্ল্যানেট গিয়ারের সাহায্যে উচ্চ টর্ক সরবরাহ করে। এই উপাদানগুলি যেভাবে একসাথে কাজ করে তাতে প্রতিটি প্ল্যানেট গিয়ারে লোড সমানভাবে ছড়িয়ে পড়ে, যা অপারেটরদের গতি এবং শক্তি নিয়ন্ত্রণে সাহায্য করে। এটি গাড়ির ট্রান্সমিশনের মতো জায়গায় এদের ব্যবহার করা হয় যেখানে জায়গা খুবই গুরুত্বপূর্ণ। অন্যদিকে ওয়ার্ম গিয়ার সিস্টেম একেবারে আলাদা পদ্ধতি অবলম্বন করে। একক ওয়ার্ম এবং ওয়ার্ম হুইল সংমিশ্রণের মাধ্যমে একবারে গিয়ার অনুপাত কমিয়ে দেয়। যেখানে খুব কম গতিতে অত্যন্ত উচ্চ টর্ক প্রয়োজন হয়, যেমন লিফট বা কনভেয়ার বেল্টে এটি খুব কার্যকর। এছাড়াও ওয়ার্ম যেভাবে হুইলের সাথে যুক্ত হয় তার ফলে এই সিস্টেমগুলি স্বাভাবিকভাবেই পিছনের দিকে সরানোর বিরুদ্ধে প্রতিরোধ করে। কিন্তু এখানে কিছু ত্রুটিও রয়েছে। যেহেতু এখানে রোলিংয়ের পরিবর্তে স্লাইডিং কন্ট্যাক্টের ব্যবহার হয়, তাই ওয়ার্ম গিয়ারগুলি বেশি উত্তপ্ত হয় এবং প্ল্যানেটারি গিয়ারের তুলনায় এদের দক্ষতা কম হয়।

গিয়ার হ্রাস বাক্স কীভাবে কাজ করে: শক্তি সঞ্চালনের নীতি

গতি হ্রাস এবং টর্ক গুণক পদ্ধতি

হ্রাসকারী গিয়ারবক্সগুলি দ্রুত ঘূর্ণন গতিকে ধীর গতিতে রূপান্তর করার পাশাপাশি টর্ক বাড়ানোর ক্ষেত্রে গুরুত্বপূর্ণ ভূমিকা পালন করে। এর মূলে রয়েছে গিয়ার অনুপাতের ধারণা, যা আমাদের বলে দেয় কোনো একটি গিয়ার অন্য গিয়ারটিকে ঘোরানোর আগে কতবার ঘুরবে। সহজ ভাষায় বলতে গেলে, যদি আমাদের কাছে একটি ছোট গিয়ার বড় গিয়ারের বিপরীতে কাজ করে, তাহলে কী হয়? গতি কমে যায়, কিন্তু মোচড় ধরার শক্তি অনেক বেড়ে যায়। ধরুন 4:1 অনুপাত। এর মানে হল ইনপুট গিয়ারটি আউটপুট গিয়ারটিকে একবার ঘোরানোর জন্য চারবার পুরোপুরি ঘুরবে। তাই গতি কমে যায়, কিন্তু টর্ক চার গুণ বেড়ে যায়। ভারী ভার তোলা বা শক্তিশালী টানার শক্তির প্রয়োজনীয়তা যেখানে সবচেয়ে বেশি, সেখানে এমনটাই ঘটে থাকে।

টর্ক সূত্রগুলির পাশাপাশি গতি অনুপাত গণনা করার সময় চিত্র যুক্ত করা প্রকৃতপক্ষে এই ধারণাটি বোঝাতে সাহায্য করে, যা বেশিরভাগ যান্ত্রিক পদার্থবিজ্ঞানের পাঠ্যপুস্তকগুলিতে অন্তর্ভুক্ত থাকে। এই গিয়ারগুলির পিছনে গণিত থেকেই প্রকাশ পায় যে কেন দক্ষতার জন্য রিডাকশন বাক্সগুলি খুব ভালো কাজ করে, গতি এবং টর্ক আউটপুটের মধ্যে সেই মিষ্টি জায়গাটি খুঁজে পায়। সঠিকভাবে পরিকল্পিত গিয়ার হ্রাস সিস্টেম সহ মেশিনগুলি সামগ্রিকভাবে ভালো চলে। গবেষণায় দেখা গেছে যে এমন সিস্টেমগুলি মেশিনের দক্ষতা বাড়াতে পারে প্রচুর পরিমাণে, কেবলমাত্র এটি নিশ্চিত করে যে শক্তি সিস্টেমের মধ্যে দিয়ে সঞ্চালিত হয় এবং পথে অপ্রয়োজনীয় ক্ষতি ছাড়াই।

যান্ত্রিক শক্তি স্থানান্তরে দক্ষতার নির্ধারক উপাদান

যান্ত্রিক শক্তি স্থানান্তরের সময় গিয়ার রিডাকশন বাক্সগুলির কার্যকারিতা কয়েকটি গুরুত্বপূর্ণ বিষয়ের উপর নির্ভর করে। বিশেষ করে ধাতুগুলি পরস্পর সংস্পর্শে আসলে উপাদানের মধ্যে ঘর্ষণ একটি বড় সমস্যা হয়ে ওঠে। এই ধরনের সংস্পর্শে অনেক শক্তি নষ্ট হয়ে যায়। এই কারণে প্রকৌশলীদের এই অ্যাপ্লিকেশনগুলির জন্য সেরা উপাদানগুলি বাছাই করতে এবং নিশ্চিত করতে হয় যে সিস্টেমের সর্বত্র প্রয়োজনীয় স্নেহক প্রয়োগ করা হচ্ছে। গিয়ারগুলির ডিজাইনের প্রকৃতি অনুযায়ী এর প্রভাব পড়ে। উদাহরণস্বরূপ, হেলিক্যাল গিয়ারগুলি সোজা কাটা গিয়ারগুলির তুলনায় আরও ভালো কাজ করে কারণ এদের দাঁতগুলি আরও মসৃণভাবে কাজ করে, যার ফলে সম্পৃক্ত সবকিছুর ক্ষয়ক্ষতি কম হয়। বেশিরভাগ প্রস্তুতকারকই ক্ষেত্রে বছরের পর বছর চেষ্টা-ভুলের মাধ্যমে এই বিষয়গুলি ভালোভাবে জানেন।

যান্ত্রিক প্রকৌশলের উপর অধ্যয়ন দেখায় যে হেলিকাল গিয়ারগুলি সাধারণত আরও দক্ষতার সাথে চলে কারণ কাজ করার সময় তাদের ভাল কনট্যাক্ট রেশিও বজায় রাখে। এই গিয়ারগুলি কীভাবে কাজ করে তা লোডের মাত্রা এবং তাপমাত্রা পরিবর্তনের মতো কয়েকটি উপাদানের উপর বেশি নির্ভর করে। যখন যথেষ্ট পরিমাণে লোড প্রয়োগ করা হয় না, গিয়ারগুলি কম দক্ষতার সাথে কাজ করতে থাকে এবং সময়ের সাথে সাথে দ্রুত ক্ষয়প্রাপ্ত হতে থাকে। গিয়ারবক্সগুলিকে তাদের আদর্শ পরামিতির মধ্যে চালিত রাখা হলে তাদের কার্যকর প্রদর্শনের ক্ষতি না করেই দীর্ঘতর সময়ের জন্য ব্যবহার করা যায়। বেশিরভাগ প্রকৌশলী এটি অভিজ্ঞতা থেকে জানেন না শুধুমাত্র তত্ত্ব থেকে।

গিয়ার রিডাকশন বক্স ব্যবহারের সমালোচনামূলক সুবিধাসমূহ

ভারী ভার জন্য উন্নত যান্ত্রিক সুবিধা

গিয়ার হ্রাস বাক্সগুলি মেশিনগুলিকে প্রয়োজনীয় শক্তি দেয় যাতে ভারী লোড সামলাতে পারে এবং পাওয়ার খরচ করতে হয় না। এগুলি কাজ করে দ্রুত ঘূর্ণায়মান ইনপুট নিয়ে এবং তা থেকে অনেক শক্তিশালী মোচড় জোরে পরিণত করে, যা প্রতিদিন ভারী ওজন নিয়ে কাজ করা শিল্পগুলিতে অনেক কিছুর জন্য গুরুত্বপূর্ণ। উদাহরণস্বরূপ, নির্মাণস্থলে ক্রেনগুলি ভারী ইস্পাত বীম তুলে ধরে এবং কারখানাগুলিতে কনভেয়র বেল্টগুলি টন টন উপকরণ বহন করে নিয়ে যায়। এই সিস্টেমগুলি গিয়ার হ্রাসের উপর নির্ভর করে কাজটি সঠিকভাবে সম্পন্ন করতে পারে বৃহৎ ইঞ্জিন বা মোটরের প্রয়োজন ছাড়াই। এর পিছনে থাকা প্রকৃত মেকানিক্সও অনেক কিছুর জন্য গুরুত্বপূর্ণ। সঠিকভাবে সেট আপ করা হলে, গিয়ার হ্রাস মেশিনের বহন ক্ষমতা শত শতাংশ বাড়াতে পারে যা হ্রাস ছাড়াই পূর্ণ গতিতে চলার তুলনায় হয়। এই কারণেই বছরের পর বছর ধরে অনেক শিল্প অপারেশনে গিয়ার হ্রাসকে আদর্শ অনুশীলন হিসাবে গ্রহণ করেছে।

গতি নিয়ন্ত্রণে নিখুঁত নিয়ন্ত্রণ

অনেক শিল্পেই গতি নিয়ন্ত্রণ ঠিক মতো পাওয়া খুবই গুরুত্বপূর্ণ, এটি ব্যাখ্যা করে যে কেন গিয়ার হ্রাস বাক্সগুলি এতটাই গুরুত্বপূর্ণ হয়ে উঠেছে। এই ডিভাইসগুলি ক্ষমতা হারানোর ছাড়াই বিভিন্ন গতিতে মেশিনারি চালাতে দেয়, যা জটিল সরঞ্জাম সেটআপে অপরিহার্য উপাদান হিসাবে তাদের কাজ করে তোলে। উদাহরণস্বরূপ, রোবটিক্সের দিকে তাকান - সঠিক গিয়ার ছাড়া ওই রোবটিক বাহুগুলি কখনই ক্ষুদ্র কাজের জন্য প্রয়োজনীয় সূক্ষ্ম সমন্বয় করতে পারত না। একই নীতি গাড়িগুলিতেও প্রযোজ্য; আধুনিক ট্রান্সমিশনগুলি এই যান্ত্রিক ব্যবস্থাগুলির উপর অত্যন্ত নির্ভরশীল যাতে ইঞ্জিনগুলি মসৃণভাবে চলতে থাকে যখন কার্যকরভাবে শক্তি সরবরাহ করা হয়। যাইহোক গিয়ার হ্রাস বাক্সগুলিকে যা আসলে পৃথক করে তোলে তা হল ঘূর্ণন বল পরিচালনা করা। তারা মৌলিক গৃহস্থালী যন্ত্রপাতি যেমন কাপড় কাচার মেশিন থেকে শুরু করে ভারী শিল্প মেশিনারি পর্যন্ত সবকিছু সামলাতে পারে। এই নমনীয়তা উৎপাদকদের কাছে এটি নিশ্চিত করে যে যে কোনও ধরনের সিস্টেমের সাথে কাজ করছেন না কেন তারা ধ্রুবক কর্মক্ষমতা নিয়ে কাজ করতে পারবেন।

শিল্প জুড়ে ব্যবহারিক অ্যাপ্লিকেশন

কনভেয়ার সিস্টেম এবং উৎপাদন সরঞ্জাম

গিয়ার হ্রাস বাক্সগুলি কনভেয়র সিস্টেমে জিনিসগুলি স্থিতিশীল রাখার এবং লোডগুলি কার্যকরভাবে পরিচালনা করার মাধ্যমে একটি প্রধান ভূমিকা পালন করে। তারা মূলত নিয়ন্ত্রণ করে যে কীভাবে কনভেয়র বেল্টগুলি চলে এবং নিশ্চিত করে যে ভারী জিনিসগুলি কারখানার চারপাশে নিরাপদে পরিবহন করা হয়। শিল্প তথ্য দেখায় যে যখন প্রস্তুতকারকরা এই গিয়ার হ্রাস সিস্টেমগুলি ইনস্টল করেন, তখন তারা প্রায়শই ভালো উৎপাদনশীলতা হার দেখতে পান, কিছু ক্ষেত্রে ক্ষেত্রে 30% উন্নতি পর্যন্ত। কিন্তু দেখুন কী ঘটে যদি এই বাক্সগুলি নষ্ট হয়ে যায়। একটি একক ত্রুটি সম্পূর্ণ উত্পাদন লাইনগুলি থামিয়ে দিতে পারে, প্রতিষ্ঠানগুলির হাজার হাজার টাকা ক্ষতি করে। এটি কারণে অনেক কারখানায় এখন স্পেয়ার পার্টস রাখা হয় এবং নিয়মিত রক্ষণাবেক্ষণ পরীক্ষা করা হয়। এই উপাদানগুলির কী কাজ করে তা জানা কেবলমাত্র তাত্ত্বিক জ্ঞান নয়, এটি প্রকৃতপক্ষে অপারেশনগুলির সময় সংরক্ষিত অর্থে পরিণত হয়।

অটোমোটিভ ট্রান্সমিশন এবং ড্রাইভট্রেন

গিয়ার হ্রাস বাক্সগুলি গাড়ির গতিনিয়ন্ত্রণে গুরুত্বপূর্ণ ভূমিকা পালন করে, যার ফলে যানগুলি আরও ভালো প্রদর্শন করে এবং জ্বালানি দক্ষতার সাথে ব্যবহার করতে সাহায্য করে। এগুলি কাজ করে ইঞ্জিন থেকে টর্ক ছড়িয়ে দেওয়ার মাধ্যমে এবং চাকাগুলিতে কতটা শক্তি পাঠানো হচ্ছে তা নিয়ন্ত্রণ করে, যার ফলে চালানোর সময় গিয়ারগুলি আরও মসৃণভাবে পরিবর্তিত হয়। এটি মোটের উপর একটি আরও ভালো যাত্রার অভিজ্ঞতা দেয়। উদাহরণ হিসাবে ধরা যাক আধুনিক গাড়িগুলি CVT (কন্টিনিয়াসলি ভ্যারিয়েবল ট্রান্সমিশন) দিয়ে। এই নতুন পদ্ধতিগুলি তাদের কার্যকারিতা চালু রাখতে গিয়ার হ্রাস প্রযুক্তির উপর অনেকটাই নির্ভরশীল। এদের বিশেষত্ব হল সড়কে প্রতিটি মুহূর্তে যা কিছু ঘটছে তার উপর নির্ভর করে স্বয়ংক্রিয়ভাবে শক্তি আউটপুট সামঞ্জস্য করার ক্ষমতা। এজন্যই আমরা অনেক প্রস্তুতকারকদের তাদের সর্বশেষ মডেলগুলিতে এই ধরনের পদ্ধতি অন্তর্ভুক্ত করতে দেখি, যা প্রযুক্তিগত অগ্রগতির সত্ত্বেও আজকের অটোমোটিভ খাতে গিয়ার হ্রাসের গুরুত্ব কতটা তা প্রদর্শন করে।

সঠিক গিয়ার হ্রাস বাক্স নির্বাচন করা

লোড ক্ষমতা এবং অনুপাত গণনা প্রয়োজনীয়তা

সঠিক গিয়ার রিডাকশন বাক্স নির্বাচন করা শুরু হয় লোড ক্ষমতা সম্পর্কে ভালো ধারণা পাওয়া এবং সেই অনুপাত গণনাগুলি নির্ধারণ করে। এই জ্ঞান ছাড়া, আমরা খারাপ পারফরম্যান্সের ঝুঁকি নই বা খারাপ পরিস্থিতিতে ভবিষ্যতে সরঞ্জাম বিকল হয়ে পড়ার সম্ভাবনা রাখি। নির্বাচনের সময় কী কী বিষয় গুরুত্বপূর্ণ তা দেখুন: টর্ক সীমানা ইনপুট এবং আউটপুট শ্যাফটের জন্যই গুরুত্বপূর্ণ। গিয়ার রেটিংগুলিও পরীক্ষা করুন যা আমাদের ঠিক বলে দেয় কোন উপাদানটি চাপে পড়লে কতটা ওজন সহ্য করতে পারে। এই সংখ্যাগুলি সঠিকভাবে পাওয়া গিয়ার এবং অ্যাপ্লিকেশনের মধ্যে সঠিক ম্যাচ খুঁজে পাওয়ার ব্যাপারে সবথেকে বেশি পার্থক্য তৈরি করে। এই বিস্তারিত তথ্যের উপর খানিকটা অতিরিক্ত সময় দেওয়া পরবর্তীতে সবকিছু মসৃণভাবে চললে এবং অপ্রত্যাশিত কোন ঘটনা ঘটলে বড় ধরনের লাভ দেয়।

টর্ক একটি সাধারণ সমীকরণ ব্যবহার করে হিসাব করা যেতে পারে: বলকে দূরত্ব দিয়ে গুণ করুন। দূরত্ব অংশটি আসলে কোনো বস্তু যেখানে ঘুরছে তার থেকে কত দূরে বল প্রয়োগ করা হচ্ছে তা নির্দেশ করে। এখন গিয়ার অনুপাতের ক্ষেত্রে, যে গিয়ারটি ঘুরানো হচ্ছে তার (অর্থাৎ ড্রাইভেন গিয়ার) দাঁতের সংখ্যা নিন এবং যে গিয়ারটি ঘুরাচ্ছে তার (ড্রাইভিং গিয়ার) দাঁতের সংখ্যা দিয়ে ভাগ করুন। ধরুন, আমাদের 40টি দাঁত সহ একটি ড্রাইভেন গিয়ার 10টি দাঁত সহ একটি ড্রাইভিং গিয়ারের সাথে সংযুক্ত। এটি 4:1 অনুপাত দেয়। এটির ব্যবহারিক অর্থ কী? বৃহত্তর ড্রাইভেন গিয়ারটি একবার পূর্ণ ঘূর্ণন করার জন্য ছোট ড্রাইভিং গিয়ারটি চারবার পূর্ণ ঘূর্ণন করবে। এই ব্যবস্থা টর্ক আউটপুট বাড়ায় কিন্তু বেশ খানিকটা ধীরে করে দেয়। এই সংখ্যাগুলি সঠিকভাবে নেওয়া গুরুত্বপূর্ণ কারণ ভুল হিসাব যান্ত্রিক সিস্টেমে গতি এবং শক্তি স্থানান্তরকে বিঘ্নিত করবে, যার ফলে সময়ের সাথে অকার্যকর পরিচালন বা এমনকি সরঞ্জাম ব্যর্থতা ঘটতে পারে।

পরিবেশগত ফ্যাক্টর এবং রক্ষণাবেক্ষণের বিবেচনা

সময়ের সাথে সাথে গিয়ার রিডাকশন বাক্সগুলি কতটা ভালো করে তা পরিবেশের উপর অনেকটাই নির্ভর করে। যখন তাপমাত্রা খুব বেশি হয়ে যায়, তখন তেলের ঘনত্ব পরিবর্তিত হয়ে যায় যার ফলে অংশগুলি পরস্পরের সাথে বেশি সংস্পর্শে আসে এবং দ্রুত ক্ষয়প্রাপ্ত হয়। সিস্টেমে জল প্রবেশ করা আরেকটি সমস্যা কারণ এটি ধাতব অংশগুলিতে মরিচা ধরে এবং ক্ষয় হয়। ধুলো এবং ময়লা কণাগুলিও সমস্যার সৃষ্টি করে কারণ সেগুলি চলমান অংশগুলিতে আটকে যায় এবং সবকিছুকে আবশ্যকতার চেয়ে বেশি কাজ করতে হয়। যারা এই ধরনের গিয়ারের উপর নির্ভর করে মেশিনারি চালাচ্ছেন, তাদের পক্ষে চারপাশে কী হচ্ছে তা লক্ষ্য রাখা তাদের সরঞ্জামগুলির সর্বোচ্চ জীবনকাল অর্জনে সবথেকে বেশি প্রভাব ফেলে।

গিয়ার রিডাকশন বাক্সগুলি দীর্ঘতর সময় ধরে চালু রাখতে রক্ষণাবেক্ষণকারী কর্মীরা সাধারণত তিনটি প্রধান বিষয়ে মনোযোগ দেন: এগুলি ঠিকঠাক মতো স্নেহপ্রদান করা, নিশ্চিত করা যে সমস্ত অংশগুলি সঠিকভাবে সারিবদ্ধ করা হয়েছে, এবং যেসব অংশে ক্ষয়ের লক্ষণ দেখা যায় সেগুলি প্রতিস্থাপন করা। অনেক প্রতিষ্ঠান গুণগত নিয়ন্ত্রণের ক্ষেত্রে ISO 9001 এর মতো নির্দেশিকা অনুসরণ করে, যা আসলে যুক্তিযুক্ত কারণ এই ধরনের মানগুলি মেশিন এবং পরিবেশ উভয়ের জন্য আরও ভালো কাজের রক্ষণাবেক্ষণ পদ্ধতি তৈরি করতে সাহায্য করে। যখন প্রযুক্তিবিদরা নিয়মিত পরিদর্শনের সময়সূচী মেনে চলেন এবং তাদের নিয়মিত পরীক্ষা এড়িয়ে যান না, তখন তারা সমস্যাগুলি ধরতে পারেন যেগুলি পরে বড় সমস্যায় পরিণত হতে পারে। গিয়ার সিস্টেম অপারেশনের ক্ষেত্রে যেসব শিল্পে অপরিহার্য সেখানে এই ধরনের প্রতিরক্ষামূলক পদ্ধতি প্রকৃতপক্ষে লাভজনক প্রমাণিত হয়।

সাধারণ চ্যালেঞ্জ এবং সমস্যা সমাধান

উচ্চ-টর্ক অপারেশনে তাপ ব্যবস্থাপনা

গিয়ার রিডাকশন বাক্সগুলিতে উচ্চ টর্ক অ্যাপ্লিকেশনের মুখোমুখি হওয়ার সময় তাপ নিয়ন্ত্রণ এখনও প্রধান চিন্তার বিষয় হয়ে রয়েছে। যখন গিয়ারগুলি সর্বোচ্চ ক্ষমতায় ঘুরতে থাকে, তখন তারা গুরুতর তাপ উৎপন্ন করে যা ধাতব অংশগুলি প্রসারিত করে দেয়। এই প্রসারণ উপাদানগুলির উপর চাপ সৃষ্টি করে এবং অবশেষে ব্রেকডাউনের দিকে পরিচালিত করে। আমরা ক্ষেত্র পরিচালনার ক্ষেত্রে এটি বারবার ঘটতে দেখেছি যেখানে ওভারহিটিংয়ের ফলে অপ্রত্যাশিত শাটডাউন বা অংশগুলির ত্বরিত ক্ষয় হয়। এই সমস্যার মোকাবেলার জন্য, প্রকৌশলীরা সাধারণত সাধারণ পাখা ব্যবস্থা থেকে শুরু করে জটিল তাপ বিনিময় এককগুলি পর্যন্ত শীতলীকরণ পদ্ধতি ইনস্টল করেন। উপকরণের পছন্দটিও অনেক কিছু বলে - কিছু ধাতু অন্যদের তুলনায় ভালো তাপ পরিবহন করে। স্বয়ংচালিত উত্পাদন এবং নির্মাণ সরঞ্জাম খাতগুলি প্রতিদিন এই সমস্যাগুলি মোকাবেলা করে, কারণ তাদের মেশিনগুলি নিরন্তর ভারী ভার অধীনে চলে। উদাহরণস্বরূপ গাড়ির ট্রান্সমিশন নিন; ঘর্ষণজনিত তাপ উৎপন্ন করা হিসাবে ঘন ঘন গিয়ার পরিবর্তনের সময় উপযুক্ত শীতলীকরণ প্রয়োজনীয়তা হয়ে ওঠে। যদিও উন্নত উপকরণ এবং উন্নত শীতলীকরণ প্রযুক্তি অবশ্যই সাহায্য করে, তবুও এই গিয়ারবাক্সগুলি যাতে চরম টর্ক পরিস্থিতি সামলাতে পারে এবং সময়ের আগে ব্যর্থ না হয় তা নিশ্চিত করার জন্য এখনও উন্নতির স্থান রয়েছে।

ঘর্ষণ এবং স্নেহন সমস্যা সমাধান

গিয়ারবক্সগুলি প্রায়শই পরিধান এবং স্নেহকরণের সমস্যার সম্মুখীন হয় যা তাদের আয়ু এবং কার্যকারিতা উভয়কেই কমিয়ে দেয়। বেশিরভাগ ক্ষেত্রেই, যখন আমরা গিয়ারগুলিতে গর্ত (pitting) বা স্ক্র্যাচ দাগ দেখতে পাই, তখন তা স্নেহকরণের ভুল প্রয়োগের ফলাফল। এর ফলে ঘর্ষণের সঞ্চয় এবং অংশগুলি খুব দ্রুত নষ্ট হয়ে যায়। সঠিকভাবে স্নেহক পূরণ করে রাখা সবকিছুর পার্থক্য তৈরি করে। এখানে নিয়মিত পরীক্ষা করা এবং প্রতিটি প্রয়োগের জন্য সঠিক ধরন এবং পরিমাণে তেল ব্যবহার করা হচ্ছে কিনা তা নিশ্চিত করা খুবই গুরুত্বপূর্ণ। কারখানার রেকর্ডগুলি বারবার দেখিয়েছে যে গিয়ারের সময়ের আগে ব্যর্থতার প্রধান কারণ হল অযথাযথ স্নেহকরণ। যদি রক্ষণাবেক্ষণ দলগুলি কোনও কিছু ভেঙে যাওয়ার আগেই সম্ভাব্য সমস্যাগুলি সনাক্ত করে ফেলে, তবে তারা ঘর্ষণের ধরনগুলি প্রারম্ভিক পর্যায়েই চিহ্নিত করে সবকিছু মসৃণভাবে চালাতে পারে। নিয়মিত পরিদর্শন এবং সময়োপযোগী তেল পরিবর্তনের মাধ্যমে প্রচলিত পদ্ধতি অনুসরণ করলে অপারেশনে গিয়ারবক্সের আয়ু বাড়ানো এবং স্থিতিশীল কার্যকারিতা বজায় রাখা যায়, যা অবশেষে দীর্ঘমেয়াদে অর্থ সাশ্রয় করে।

FAQ

গিয়ার রিডাকশন বাক্সের প্রধান উদ্দেশ্য কী?

গিয়ার হ্রাস বাক্সের প্রাথমিক উদ্দেশ্য হলো যান্ত্রিক সিস্টেমের গতি এবং টর্ক পরিবর্তন করা, আসলে ঘূর্ণন গতি হ্রাস করা এবং টর্ক বৃদ্ধি করা।

স্পুর এবং হেলিক্যাল গিয়ারের মধ্যে পার্থক্য কী?

স্পুর গিয়ারের সোজা দাঁত থাকে এবং উচ্চ-গতি কিন্তু নিম্ন-ভার প্রয়োজনীয়তা সহ অ্যাপ্লিকেশনগুলির জন্য খরচ কম হয়, যেখানে হেলিক্যাল গিয়ারের কোণায় দাঁত থাকে যা উচ্চ-টর্ক সেটিংসের জন্য মসৃণ এবং নীরব অপারেশন অফার করে।

একটি গিয়ার হ্রাস বাক্স নির্বাচন করার সময় কোন কারকগুলি বিবেচনা করা আবশ্যিক?

গিয়ার হ্রাস বাক্স নির্বাচন করার সময় টর্ক এবং ভার ক্ষমতা সীমানা, পরিবেশগত শর্তাবলী, অনুপাত গণনা এবং উপযুক্ত রক্ষণাবেক্ষণ অনুশীলনগুলি বিবেচনা করুন।

সূচিপত্র

- গিয়ার রিডাকশন বাক্সের মৌলিক বিষয়গুলি বোঝা

- শিল্প প্রয়োগে গিয়ার রিডাকশন বাক্সের প্রকারভেদ

- গিয়ার হ্রাস বাক্স কীভাবে কাজ করে: শক্তি সঞ্চালনের নীতি

- গিয়ার রিডাকশন বক্স ব্যবহারের সমালোচনামূলক সুবিধাসমূহ

- শিল্প জুড়ে ব্যবহারিক অ্যাপ্লিকেশন

- সঠিক গিয়ার হ্রাস বাক্স নির্বাচন করা

- সাধারণ চ্যালেঞ্জ এবং সমস্যা সমাধান

- FAQ