Podstawy działania reduktorów

Definicja i podstawowa funkcja systemów redukcyjnych

Reduktory mocy odgrywają kluczową rolę w zmianie prędkości obrotowej i siły, jaką dane urządzenie może wygenerować. Ich podstawową funkcją jest zwalnianie obrotów, ale jednocześnie zwiększanie momentu obrotowego, co ma ogromne znaczenie dla prawidłowego funkcjonowania maszyn również pod obciążeniem. Reduktory znajdują zastosowanie w wielu miejscach — od małych urządzeń, takich jak tostery, które potrzebują odpowiedniej mocy, by wyrzucić pieczywo, po ogromne maszyny produkcyjne, wymagające dużej siły, by pracować codziennie i wytwarzać produkty w trybie ciągłym. Bez nich wiele codziennych gadżetów i dużych instalacji przemysłowych po prostu nie działałoby poprawnie w standardowych warunkach.

Reduktory przekładni spełniają kluczową rolę w różnych zastosowaniach. Weźmy na przykład urządzenia kuchenne – silniki mocnych mikserów potrzebują tych reduktorów, aby odpowiednio zwolnić obroty, dzięki czemu ostrza działają poprawnie zamiast bezcelownie szybko się obracać. Jednak patrząc na większe operacje, znaczenie reduktorów staje się jeszcze bardziej oczywiste. Budowy w dużym stopniu polegają na nich w przypadku urządzeń takich jak suwnice podsufitowe czy przenośniki fabryczne, gdzie maszyny wymagają ogromnej siły, ale przy znacznie mniejszej prędkości. Te komponenty pełnią w zasadzie funkcję regulatorów prędkości, jednocześnie zwiększając poziom mocy. Bez nich większość maszyn przemysłowych uległaby szybkiemu zużyciu z powodu nadmiernego obciążenia albo po prostu nie byłaby w stanie wykonywać trudnych zadań, do których zostały zaprojektowane.

Podstawowe komponenty i cechy projektowe

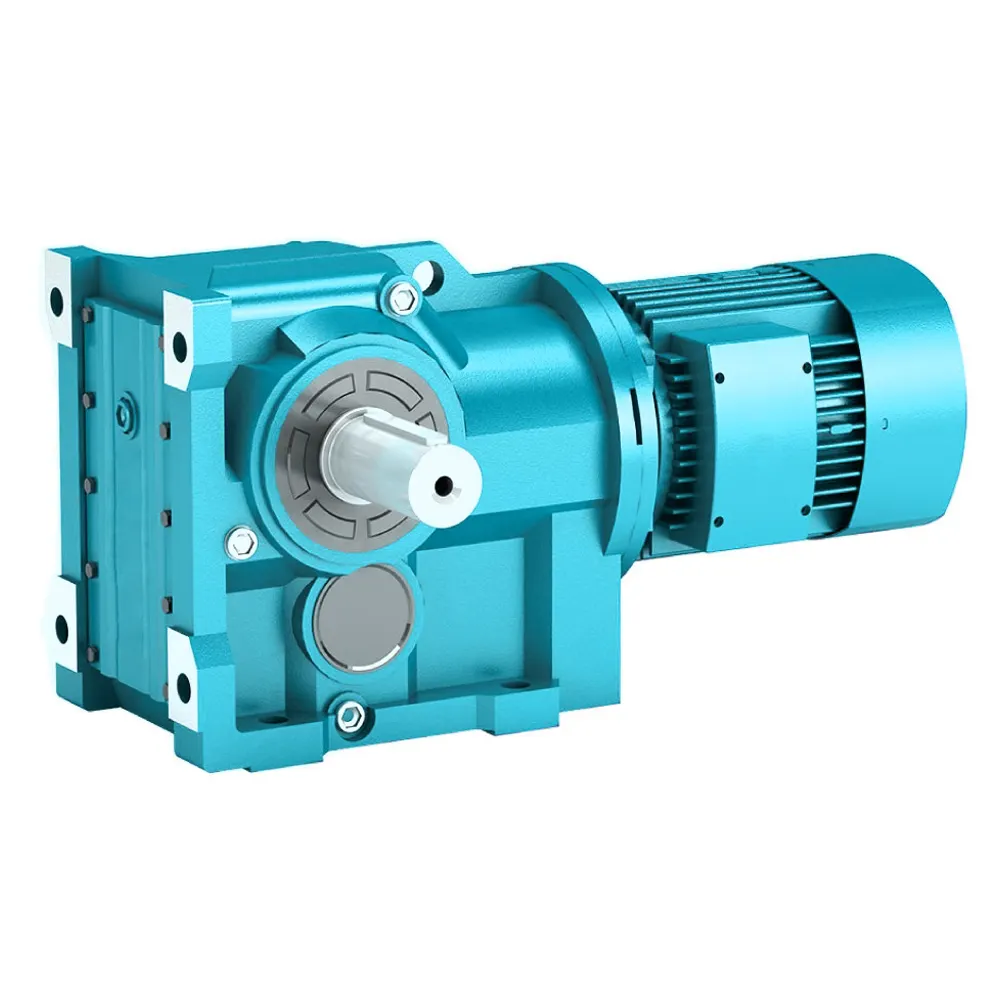

Reduktor zębaty składa się z kilku istotnych części, które decydują o jego skuteczności działania i efektywności. Zęby kół zębatych wymagają starannego zaprojektowania, ponieważ stanowią podstawę dla wszystkiego, co znajduje się wewnątrz. Wały i łożyska umożliwiają płynne działanie i pomagają prawidłowo rozłożyć obciążenie na różne punkty. Obudowy z kolei pełnią funkcję ochronną dla całego zespołu, chroniąc go przed kurzem, wilgocią i innymi czynnikami zewnętrznymi, które z czasem mogą powodować uszkodzenia. Kluczowe znaczenie ma jednak kształt zębów kół zębatych oraz materiał, z którego są wykonane. Dobra konstrukcja zębów gwarantuje lepsze pasowanie kół podczas pracy, co oznacza mniejsze tarcie i dłuższą trwałość całego mechanizmu.

Cechy konstrukcyjne skrzyń redukcyjnych odgrywają istotną rolę w ich ogólnym poziomie wydajności. Dobór materiałów ma duże znaczenie zarówno pod względem wagi, jak i trwałości. Koła zębate metalowe są zazwyczaj bardziej wytrzymałe, ale cięższe, natomiast materiały kompozytowe o mniejszej wadze mogą w niektórych przypadkach poprawić działanie całego systemu. Ważne jest również prawidłowe ustawienie i zamocowanie kół zębatych, ponieważ pozwala to ograniczyć straty energii spowodowane tarcie oraz wydłużyć okres użytkowania. Gdy inżynierowie uwzględniają wszystkie te czynniki, mogą skonstruować skrzynie redukcyjne doskonale sprawdzające się w konkretnych zastosowaniach, zapewniając dłuższy okres ich niezawodnej i efektywnej pracy bez awarii.

Rodzaje przekładni obniżających w zastosowaniach przemysłowych

Prostozębne a skośnozębne konfiguracje przekładni obniżających

Układy redukcyjne zwykle wymagają porównania przekładni zębatych prostozębnych i pośrednich, ponieważ działają one zupełnie inaczej w różnych zastosowaniach mechanicznych. Zęby przekładni prostozębnych są proste i biegną równolegle obok siebie. Konstrukcje tego typu są dość proste do wytwarzania i zazwyczaj tańsze niż inne rozwiązania. Nadają się najlepiej tam, gdzie ważniejsza jest prędkość niż praca pod dużym obciążeniem, jednak trzeba przyznać, że przy wyższych prędkościach pracują dość głośno. Inaczej sprawa wygląda z przekładniami pośrednimi. Ich zęby są skośne, co pozwala im stopniowo wchodzić w zazębienie. Skutkuje to znacznie płynniejszą pracą i znacznie mniejszym poziomem hałasu. Projekt skośny oznacza również, że przekładnie te są w stanie przenosić większe obciążenia i zachowują lepszą sprawność nawet przy dużych momentach obrotowych. Przekładni prostozębnych możemy spotkać wszędzie, na przykład w taśmociągach czy tradycyjnych młynach do mąki, gdzie poziom hałasu nie odgrywa dużej roli. Natomiast tam, gdzie cichy bieg ma kluczowe znaczenie, jak np. w nowoczesnych skrzyniach biegów samochodowych czy systemach windy, producenci prawie zawsze wybierają przekładnie pośrednie.

Układy przekładni planetarnej i ślimakowej – porównanie

Zarówno przekładnie planetarne, jak i przekładnie ślimakowe mają swoje unikalne zastosowanie w zależności od potrzeb przemysłowych. Zacznijmy od przekładni planetarnych. Te systemy łączą dużą moc w niewielkich wymiarach, oferując imponujący moment obrotowy dzięki konstrukcji z centralnym kołem słonecznym otoczonym wieloma planetarnymi kółkami znajdującymi się wewnątrz zewnętrznego pierścienia. Dzięki współpracy tych elementów obciążenie równomiernie rozkłada się na wszystkie kółka planetarne, co daje operatorom dobrą kontrolę nad prędkością i mocą. Dlatego są doskonałym wyborem m.in. do skrzyń biegów samochodowych, gdzie liczy się przestrzeń. Natomiast przekładnie ślimakowe działają zupełnie inaczej. Mogą znacząco obniżyć przełożenie w jednym etapie dzięki charakterystycznej kombinacji ślimaka i koła ślimacznicy. To sprawdza się doskonale w zastosowaniach wymagających dużego momentu obrotowego przy bardzo niskich prędkościach, jak np. w windach czy taśmociągach. Dodatkowo, te systemy naturalnie zapobiegają ruchowi wstecznemu dzięki sposobowi, w jaki ślimak współpracuje z kołem. Istnieje jednak pewna wada. Ponieważ większość działania odbywa się przez kontakt ślizgowy zamiast toczenia, przekładnie ślimakowe generują więcej ciepła i nie są tak wydajne jak przekładnie planetarne.

Jak działają skrzynie reduktorów: Podstawy transmisji mocy

Mechanizmy redukcji prędkości i zwiększania momentu obrotowego

Reduktorzy odgrywają kluczową rolę w przekształcaniu szybkiego ruchu obrotowego w wolniejszy ruch, jednocześnie zwiększając moment obrotowy. W tym procesie kluczowe znaczenie ma pojęcie przełożenia przekładni, które wskazuje, ile obrotów jedno koło zębate musi wykonać, aby obrócić drugie koło zębate. Mówiąc prościej, co się dzieje, gdy małe koło zębate działa na większe? Prędkość maleje, ale wzrasta moc obrotowa. Weźmy na przykład przełożenie 4:1. Oznacza to, że koło zębate wejściowe obraca się cztery pełne razy, aby wprawić w ruch koło zębate wyjściowe jednokrotnie. Zatem prędkość zostaje zmniejszona, ale moment obrotowy wzrasta aż czterokrotnie. Zjawisko to możemy zaobserwować wszędzie tam, gdzie liczy się znaczna siła podnoszenia lub moc pociągowa.

Dodanie diagramów przedstawiających wzory na moment obrotowy obok obliczeń przełożeń naprawdę pomaga w zrozumieniu tego zagadnienia – coś, co zawierają większość podręczników z dziedziny fizyki maszynowej. Matematyka stojąca za tymi zębatkami ujawnia, dlaczego reduktory sprawdzają się tak dobrze pod względem efektywności, umożliwiając znalezienie tego idealnego punktu równowagi między prędkością a momentem obrotowym. Maszyny wyposażone w prawidłowo zaprojektowane systemy redukcji przełożeń działają zazwyczaj lepiej w sposób ogólny. Badania wskazują, że takie systemy mogą znacząco zwiększyć efektywność działania maszyn po prostu zapewniając, by moc była przekazywana przez system bez niepotrzebnych strat na drodze.

Czynniki wpływające na efektywność przekazywania energii mechanicznej

Na skuteczność przekładni redukcyjnych w przekazywaniu energii mechanicznej wpływa szereg istotnych czynników. Tarcie między materiałami stanowi duże wyzwanie, zwłaszcza gdy metale ocierają się bezpośrednio o siebie. Taki kontakt powoduje znaczne straty energii w czasie. Dlatego inżynierowie poświęcają wiele czasu na dobór odpowiednich materiałów do tych zastosowań oraz na zapewnienie właściwego smarowania całego systemu. Również projekt przekładni ma duże znaczenie. Przekładnie stożkowe, na przykład, działają skuteczniej niż przekładnie o prostym zębie, ponieważ ich zęby wchodzą w zazębienie bardziej płynnie, co oznacza mniejsze zużycie wszystkich współpracujących elementów. Większość producentów zna te kwestie doskonale dzięki wieloletniemu doświadczeniu i próbom na własnej skórze.

Badania z zakresu inżynierii mechanicznej wykazują, że przekładnie zębate o zębach skośnych zazwyczaj pracują bardziej efektywnie, ponieważ zachowują lepsze stosunki kontaktowe podczas działania. Sposób, w jaki te przekładnie funkcjonują, zależy w dużej mierze od czynników takich jak poziom obciążenia i zmiany temperatury. Gdy zastosowane obciążenie jest zbyt niskie, przekładnie mają tendencję do mniej efektywnej pracy i szybszego zużywania się z biegiem czasu. Utrzymanie skrzyń biegów w optymalnych parametrach działania pomaga przedłużyć ich trwałość bez utraty wydajności. Większość inżynierów zna te zasady z doświadczenia, a nie tylko z teorii.

Kluczowe korzyści z zastosowania reduktorów

Zwiększona przewaga mechaniczna dla dużych obciążeń

Reduktory pozwalają maszynom osiągać przewagę potrzebną do radzenia sobie z ciężkimi obciążeniami, nie zużywając przy tym nadmiaru energii. Działają poprzez przyjmowanie szybkiego obrotu wejściowego i przekształcanie go w znacznie większy moment obrotowy, co ma szczególne znaczenie w branżach codziennie operujących dużymi ciężarami. Na przykład na placach budowy, gdzie dźwigi podnoszą masywne belki stalowe, a taśmy transportowe przewożą tony materiału po fabrykach. Takie systemy polegają na reduktorach, aby wykonać zadanie poprawnie, bez konieczności stosowania dużych silników czy motorów. Również szczegóły techniczne są tutaj bardzo ważne. Gdy są prawidłowo skonfigurowane, reduktory mogą zwiększyć nośność maszyny o setki procent w porównaniu do działania z pełną prędkością bez zastosowania redukcji. Dlatego właśnie wiele operacji przemysłowych wdrożyło reduktory jako standardowe rozwiązanie już dawno temu.

Precyzyjna kontrola regulacji prędkości

Uzyskanie idealnej kontroli prędkości ma ogromne znaczenie w wielu branżach, co tłumaczy, dlaczego przekładnie redukcyjne stały się tak istotne. Urządzenia te pozwalają maszynom pracować z różnymi prędkościami, nie tracąc przy tym mocy, co czyni je niezbędnymi elementami w złożonych układach maszynowych. Na przykład, jeśli spojrzeć na robotykę – bez odpowiedniego przekładniowania ramiona robotów nigdy nie byłyby w stanie wykonywać subtelnych regulacji potrzebnych do delikatnych zadań. Ta sama zasada odnosi się również do samochodów – współczesne skrzynie biegów w dużej mierze polegają na tych mechanizmach, aby silniki pracowały płynnie i jednocześnie skutecznie przekazywały moc. To jednak, co naprawdę wyróżnia przekładnie redukcyjne, to sposób, w jaki radzą sobie z momentem obrotowym. Potrafią sobie poradzić z zadaniami od podstawowych urządzeń domowych, takich jak pralki, po zaawansowaną, ciężką technologię przemysłową. Ta elastyczność oznacza, że producenci mogą liczyć na stabilną wydajność niezależnie od rodzaju systemu, z którym pracują.

Praktyczne zastosowania w różnych branżach

Systemy transportowe i maszyny produkcyjne

Reduktory odgrywają kluczową rolę w systemach przenośników, zapewniając stabilność i skuteczne zarządzanie obciążeniami. Ewentualnie kontrolują prędkość, z jaką poruszają się taśmy przenośnikowe, jednocześnie gwarantując bezpieczne transportowanie ciężkich przedmiotów po całych fabrykach. Dane branżowe wskazują, że gdy producenci instalują takie systemy redukcyjne, często odnotowują poprawę wskaźników produktywności, a w niektórych przypadkach nawet wzrosty rzędu 30%. Należy jednak uważać na skutki awarii tych reduktorów. Pojedynczy błąd w ich funkcjonowaniu może doprowadzić do całkowitego zatrzymania linii produkcyjnych, co wiąże się z ogromnymi kosztami dla firm. Dlatego wiele zakładów produkcji trzyma części zapasowe i planuje regularne przeglądy serwisowe. Dokładne zrozumienie funkcji tych komponentów to nie tylko wiedza teoretyczna – przekłada się ona bezpośrednio na realne oszczędności finansowe podczas eksploatacji.

Skrzynie biegów i układy napędowe pojazdów

Skrzynie redukcyjne odgrywają kluczową rolę w układach napędowych samochodów, umożliwiając lepszą wydajność pojazdów i jednocześnie wspomagając oszczędność paliwa. Działają one poprzez rozprowadzanie momentu obrotowego z silnika i kontrolowanie ilości przekazywanej mocy do kół, co oznacza, że zmiany biegów zachodzą podczas jazdy bardziej płynnie. Całościowo prowadzi to do znacznie przyjemniejszej jazdy. Weźmy na przykład współczesne samochody z bezstopniową skrzynią biegów (CVT). Nowoczesne systemy tego typu w dużej mierze polegają na technologii redukcyjnej, aby móc prawidłowo funkcjonować. Ich cechą charakterystyczną jest zdolność do automatycznego dostosowywania mocy wyjściowej w zależności od aktualnych warunków na drodze. Dlatego tak wiele producentów integruje tego typu systemy w swoich najnowszych modelach, co pokazuje, jak ważne skrzynie redukcyjne pozostają w dzisiejszym automotywistycznym krajobrazie mimo ogromnego postępu technologicznego.

Dobór odpowiedniego reduktora

Istotne aspekty obliczeń pojemności ładunkowej i stosunku redukcji

Dobór odpowiedniego reduktora zaczyna się od dokładnego określenia nośności oraz wykonania obliczeń dotyczących przełożeń. Bez tej wiedzy narażeni jesteśmy na gorszą wydajność lub nawet awarie urządzeń w przyszłości. Spójrz na to, co jest najważniejsze przy doborze: granice momentu obrotowego są istotne zarówno dla wału wejściowego, jak i wyjściowego. Należy również sprawdzić klasyfikację zębatek, która wskazuje dokładnie, ile obciążenia każdy komponent może przenieść, zanim zacznie się odkształcać pod wpływem ciśnienia. Poprawne określenie tych wartości ma ogromny wpływ na znalezienie idealnego dopasowania między zębatkami a danym zastosowaniem. Trochę więcej czasu poświęconego na te szczegóły przynosi duże korzyści w późniejszym etapie, gdy wszystko działa bez zakłóceń i niespodzianek.

Moment obrotowy można obliczyć za pomocą prostego wzoru: należy pomnożyć siłę przez odległość. Odległość odnosi się tutaj do tego, jak daleko od punktu obrotu jest przykłada siła. W przypadku przełożeń zębatych wystarczy policzyć zęby na kole napędzanym (czyli na tarczy) i podzielić tę liczbę przez liczbę zębów na kole napędzającym (czyli na korone). Załóżmy, że mamy koło napędzane z 40 zębami połączone z kołem napędzającym mającym jedynie 10 zębów. Daje nam to przełożenie 4 do 1. Co to oznacza w praktyce? Mniejsze koło napędzające musi się obrócić aż cztery pełne razy, zanim większe koło napędzane wykona jeden pełny obrót. Taka konfiguracja zwiększa moment obrotowy, ale znacznie zwalnia działanie. Poprawne obliczenie tych wartości ma duże znaczenie, ponieważ błędne wyliczenia zaburzą zarówno prędkość, jak i przekazywanie mocy w systemach mechanicznych, prowadząc do ich nieefektywnej pracy, a nawet do uszkodzenia urządzeń w dłuższej perspektywie czasowej.

Czynniki środowiskowe i zagadnienia konserwacji

Środowisko odgrywa dużą rolę w tym, jak dobrze pracują przekładnie redukcyjne w czasie eksploatacji. Kiedy temperatura staje się zbyt wysoka, zmienia się lepkość oleju wewnątrz, co oznacza, że części bardziej się ze sobą tarcia i zużywają szybciej. Innym problemem jest przedostanie się wody do systemu, ponieważ powoduje to rdzewienie i korozję metalowych elementów. Pył i cząstki brudu również powodują problemy, ponieważ utrzymują się w ruchomych komponentach i zwiększają ich obciążenie, zmuszając wszystko do pracy ciężej, niż jest to konieczne. Dla osób zarządzających maszynami wykorzystującymi te przekładnie, śledzenie warunków otoczenia ma kluczowe znaczenie dla maksymalnego wydłużenia żywotności sprzętu.

Aby przedłużyć czas pracy skrzyń reduktorowych, specjaliści od utrzymania ruchu zazwyczaj koncentrują się na trzech głównych aspektach: utrzymaniu odpowiedniego smarowania, zapewnieniu prawidłowego ustawienia wszystkich części oraz wymianie elementów wykazujących oznaki zużycia. Wiele firm kieruje się wytycznymi takimi jak ISO 9001 w zakresie kontroli jakości, co ma uzasadnienie, ponieważ normy te pomagają tworzyć skuteczniejsze procedury utrzymania ruchu zarówno dla maszyn, jak i dla środowiska. Gdy technicy przestrzegają regularnych harmonogramów inspekcji i nie pomijają rutynowych kontroli, zazwyczaj udaje się im wykryć problemy zanim przerodzą się one w poważne awarie. Tego rodzaju podejście proaktywne przynosi realne korzyści w różnych branżach, w których systemy zębate odgrywają kluczową rolę w funkcjonowaniu procesów operacyjnych.

Częste problemy i rozwiązywanie ich

Zarządzanie temperaturą w warunkach wysokiego momentu obrotowego

Kontrola temperatury pozostaje głównym problemem przy pracy z wysokim momentem obrotowym w przekładniach redukcyjnych. Gdy zębatki obracają się z maksymalną wydajnością, powstaje znaczny ciepło, które powoduje rozszerzanie się metalowych elementów. To rozszerzenie obciąża komponenty i ostatecznie prowadzi do ich uszkodzenia. Wielokrotnie obserwowaliśmy takie przypadki w warunkach terenowych, gdzie przegrzanie skutkuje nieoczekiwanymi zatrzymaniami pracy lub przyspieszonym zużyciem części. Aby temu przeciwdziałać, inżynierowie zazwyczaj instalują systemy chłodzenia, od prostych wentylatorów po zaawansowane wymienniki ciepła. Równie ważny jest dobór materiału – niektóre metale lepiej przewodzą ciepło niż inne. Branże takie jak motoryzacja czy producenci maszyn budowlanych zmieniają się z tym na co dzień, ponieważ ich urządzenia pracują ciągle pod dużym obciążeniem. Weźmy na przykład skrzynie biegów w samochodach – odpowiednie chłodzenie staje się kluczowe podczas częstych zmian biegów, które generują znaczne ilości ciepła tarcia. Choć zaawansowane materiały i nowoczesne technologie chłodzenia zdecydowanie pomagają, nadal istnieje potencjał do ulepszenia, by zapewnić niezawodność tych przekładni w skrajnych warunkach momentu obrotowego.

Rozwiązywanie problemów z zużyciem i smarowaniem

Skrzynie biegów często cierpią na zużycie i problemy z smarowaniem, które znacznie skracają ich żywotność i skuteczność działania. Zazwyczaj, gdy widzimy takie objawy jak ubytki lub ślady zatarcia na zębatkach, wynika to z błędnego smarowania. To z kolei prowadzi do różnych problemów z narastaniem tarcia i szybszym zużyciem części. Utrzymanie odpowiedniego poziomu smaru znaczy ogromną różnicę. Równie ważne są regularne przeglądy, które pozwalają upewnić się, że używany jest dokładnie odpowiedni rodzaj i ilość oleju dla danego zastosowania. Rekordy z hali produkcyjnej pokazują, że niewłaściwe smarowanie to najczęściej powód przedwczesnych uszkodzeń zębatek. Jeśli zespoły konserwacyjne będą wyprzedzania możliwe problemy zamiast czekać, aż coś się zepsuje, uda się wcześnie wykryć ślady zużycia i utrzymać płynną pracę całego systemu. Przestrzeganie standardowych procedur oznacza przestrzeganie regularnych inspekcji i wymiany oleju w odpowiednim czasie, co ostatecznie przynosi oszczędności finansowe dzięki przedłużeniu żywotności skrzyni biegów i utrzymaniu stabilnych poziomów wydajności w całym procesie operacyjnym.

Często zadawane pytania

Jaka jest główna funkcja przekładni obniżającej?

Głównym celem skrzyni redukcyjnej jest modyfikacja prędkości i momentu obrotowego w systemach mechanicznych, zmniejszając prędkość obrotową i zwiększając moment obrotowy.

W jaki sposób różnią się koła zębate prostozębne i pośredniczące?

Koła zębate prostozębne mają proste zęby, są bardziej ekonomiczne i stosowane w aplikacjach wymagających wysokiej prędkości, ale niskiego obciążenia, natomiast koła zębate pośredniczące mają ukośne zęby, które zapewniają cichsze i płynniejsze działanie, odpowiednie do pracy przy dużych momentach obrotowych.

Jakie czynniki należy uwzględnić przy doborze skrzyni redukcyjnej?

Przy doborze skrzyni redukcyjnej należy uwzględnić limity momentu obrotowego i nośności, warunki środowiskowe, obliczenia przełożeń oraz odpowiednie praktyki konserwacyjne.

Spis treści

- Podstawy działania reduktorów

- Rodzaje przekładni obniżających w zastosowaniach przemysłowych

- Jak działają skrzynie reduktorów: Podstawy transmisji mocy

- Kluczowe korzyści z zastosowania reduktorów

- Praktyczne zastosowania w różnych branżach

- Dobór odpowiedniego reduktora

- Częste problemy i rozwiązywanie ich

- Często zadawane pytania