Ymmärtämällä halkasprosentavojärjestelmien voiman

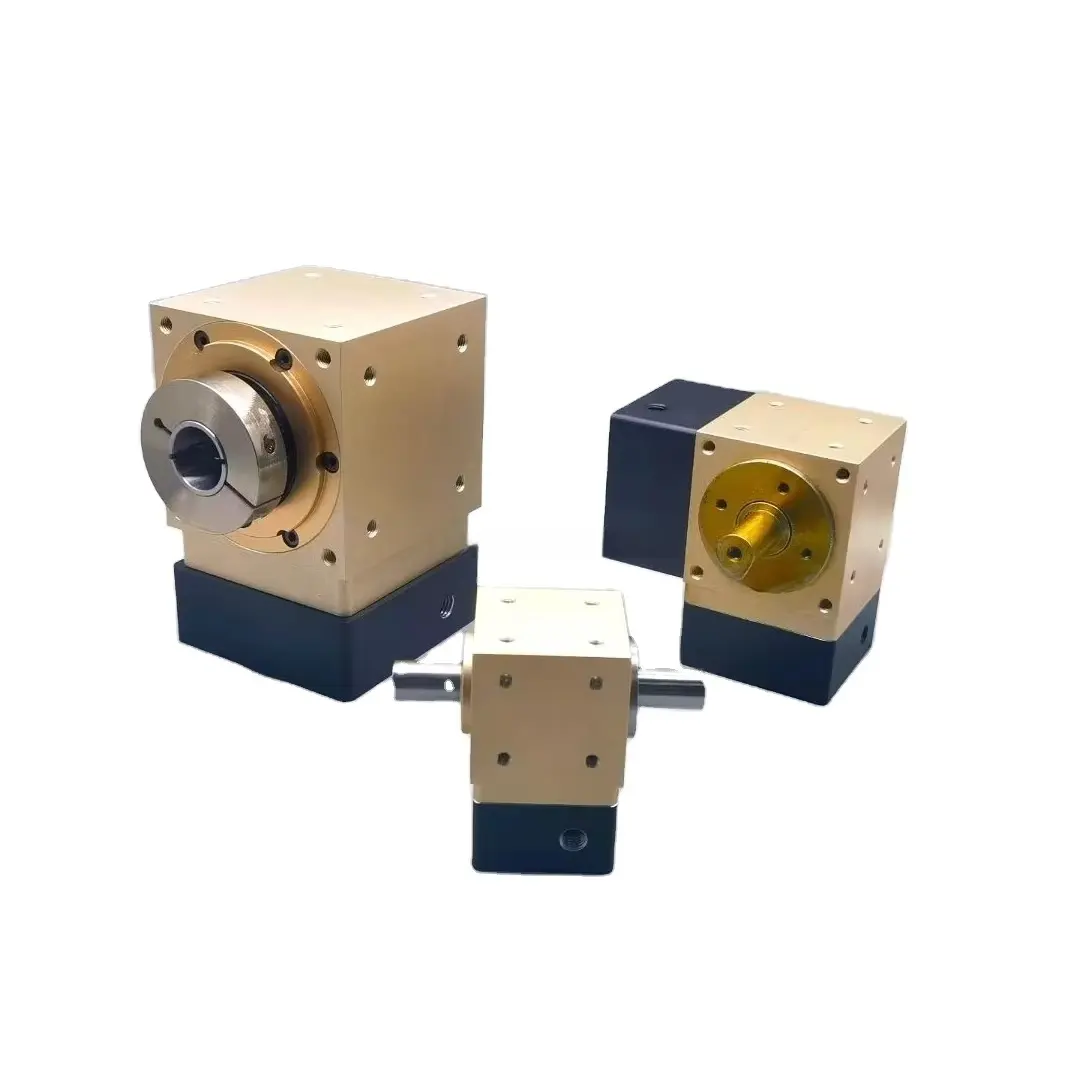

Teollisuuden koneiden ja voiman siirron maailmassa halkasprosentavot edustavat insinöörityön huippua. Nämä kehittyneet mekaaniset komponentit ovat keskeisessä osassa koneiden suorituskyvyn optimoinnissa eri aloilla. Muuntamalla nopean, alhaisen vääntömomentin sisääntulon hitaaksi, korkeaksi vääntömomentiksi ulostuloksi halkasprosentavalla voidaan laitteiden toimia tehokkaammin samalla kun säilytetään tarkka hallinta mekaanisissa prosesseissa.

Ruuvimaisesti valmistettujen hammasvaihteiden erottava piirre, jossa hampaat on viistosti leikattu hammaspyörän pinnan suhteen, mahdollistaa sujuvamman kytkeytymisen ja hiljaisemman toiminnan verrattuna perinteisiin suorahampaisiin hammaspyöriin. Tämä innovatiivinen lähestymistapa hammasvälitykseen parantaa ei ainoastaan suorituskykyä, vaan myös pidentää laitteiston käyttöikää vähentämällä kulumista ja parantaen kuorman jakautumista.

Ruuvimaisen hammasvaihteen ydinhyödyt Himojen nopeusrajoittimet TEKNOLOGIA

Lisätty toimintatehokkuus

Mekaanisessa voimansiirrossa tehokkuus on ratkaisevan tärkeää. Ruuvimainen hammasvaihde loistaa tässä suhteessa tarjoamalla erinomaiset voimansiirtokyvyt. Viistohampainen rakenne varmistaa, että useita hampaita on samanaikaisesti kytkeytyneenä, mikä johtaa parempaan kuorman jakautumiseen ja vähenevään energiahukkaan. Tämä lisääntynyt kosketussuhde johtaa sujuvaan toimintaan ja parantuneeseen kokonaistehokkuuteen.

Modernit hylsyhammasvälitykset voivat saavuttaa hyötysuhteita jopa 98 % vaihetta kohden, mikä on merkittävästi korkeampi kuin monilla muilla voiman siirtojärjestelmillä. Tämä erinomainen hyötysuhde kääntyy suoraan pienentyneeksi energiankulutukseksi ja alentuneiksi käyttökustannuksiksi teollisissa sovelluksissa.

Kohinaenseisten ja sileä toiminta

Yksi merkittävimmistä eduista hylsyhammasvälityksen käytössä on toiminnan melutason dramaattinen aleneminen. Vinojen hampaiden asteittainen pureutuminen johtaa hiljaisempaan toimintaan verrattuna suorahampaisiin hammaspyöriin. Tämä ominaisuus tekee hylsyhammasvälityksistä ihanteellisia sovelluksissa, joissa melun vähentäminen on ratkaisevan tärkeää, kuten valmistavissa tehtaissa, joissa työntekijöiden mukavuus on etusijalla.

Myös sileä toiminta edistää värähtelytason alenemista, mikä voi auttaa pidentämään kytkettyjen laitteiden käyttöikää ja parantamaan tuotannon laatua tarkkuusvalmistuksessa.

Suunnittelun ominaisuudet, jotka parantavat suorituskykyä

Edistyksellinen hampaan geometria

Ruuvimaisen hammasvähentimen menestys perustuu sen kehittynyt hampaan geometriaan. Ruuvimaan leikkaus luo suuremman kosketuspinnan kahden hammaspyörän välille, mikä auttaa jakamaan kuorman tasaisemmin hampaan pinnalle. Tämä suunnittelutoiminto parantaa tehonsiirron tehokkuutta ja vähentää hampaiden kulumista, mikä puolestaan johtaa pidempään käyttöikään ja vähentää huoltotarvetta.

Modernit valmistustekniikat mahdollistavat tarkan hallinnan hampaiden profiileissa, varmistaen optimaaliset kosketuskuvioit ja mahdollisimman pienen takajouston. Tämä tarkkuus edistää tasaisempaa toimintaa ja tarkempaa asemointia automatisoiduissa järjestelmissä.

Lämpötilan hallintakyky

Lämmöntuotto on keskeinen tekijä hammasvähentimen suorituskyvyssä. Ruuvimaiset hammasvähentimet on suunniteltu erinomaisella lämpöhallintakyvyllä, ja niihin kuuluu ominaisuuksia kuten optimoidut kotelorakenteet ja edistyneet voitelujärjestelmät. Nämä elementit toimivat yhdessä varmistaakseen optimaaliset käyttölämpötilat, myös suurilla kuormituksilla ja jatkuvassa käytössä.

Lämpöenergian tehokas hallinta auttaa estämään ennenaikaisen kulumisen ja varmistaa johdonmukaisen suorituskyvyn erilaisissa käyttöolosuhteissa. Tämä luotettavuus on erityisen arvokasta sovelluksissa, joissa odottamaton pysäytys voi aiheuttaa merkittäviä tuotantomenetyksiä.

Toteutusstrategiat suurimman hyödyn saavuttamiseksi

Oikea koko ja valinta

Suoranaisen hammasvälityslaitteen etujen maksimoimiseksi oikea mitoitus on välttämätöntä. Tähän kuuluu huolellinen arviointi tekijöistä, kuten syöttönopeus, vaadittu lähtövääntömomentti, käyttösykli ja ympäristöolosuhteet. Oikein mitoitettu välityslaite toimii optimaalisen tehokkuuden alueella samalla kun tarjoaa riittävän palvelueliniän ja luotettavan suorituskyvyn.

Kokeneiden insinöörien kanssa työskentely valintaprosessin aikana voi auttaa varmistamaan, että valittu suorahammasvälityslaite täyttää sekä nykyiset vaatimukset että tulevat käyttötarpeet. Tämä ennakoiva lähestymistapa auttaa estämään kalliita päivityksiä tai vaihtoja myöhemmin.

Huoltokäytännöt

Vaikka hidasvaihteet tunnetaan luotettavuudestaan, asianmukainen huolto on ratkaisevan tärkeää optimaalisen suorituskyvyn ja pitkän käyttöiän saavuttamiseksi. Säännöllinen öljyanalyysi, värähtelyn seuranta ja visuaaliset tarkastukset voivat auttaa tunnistamaan mahdollisia ongelmia ennen kuin ne kehittyvät vakaviksi vioiksi. Valmistajan suosittelemien huoltovälien ja -menettelyjen noudattaminen takaa jatkuvasti tehokkaan toiminnan.

Ennakoivan huollon ohjelman käyttöönotto, johon kuuluu keskeisten suoritusindikaattoreiden säännöllinen seuranta, voi auttaa optimoimaan huoltovälejä ja estämään odottamattomia vikoja. Tämä ennakoiva huoltotapa vähentää merkittävästi käyttökustannuksia samalla kun maksimoi laitteiston käytettävyyden.

Usein kysytyt kysymykset

Mikä tekee hidasvaihteista tehokkaampia kuin muut vaihteenlaitetyypit?

Ruuvimaiset hammasvälitykset saavuttavat korkeamman hyötysuhteen vinottain asetettujen hampaidensa ansiosta, mikä mahdollistaa suuremman pinta-alan kosketuksen ja tasaisemman voiman siirron. Tämä johtaa vähäisempään kitkakatoon ja parempaan kuorman jakautumiseen verrattuna suorahampaisiin hammaspyöriin.

Kuinka kauan voivat ruuvimaiset hammasvälitykset kestää?

Laadukas ruuvimainen hammasvälityslaite voi kestää 15–20 vuotta tai vieläkin pidempään asianmukaisella huollolla ja käyttöolosuhteilla. Käytännön käyttöikä riippuu kuitenkin tekijöistä, kuten kuormitusoloista, huoltokäytännöistä ja käyttöympäristöstä.

Mitkä ovat tärkeimmät huoltovaatimukset ruuvimaisille hammasvälityksille?

Oleellista huoltoa ovat säännölliset öljynvaihdot, öljyn laadun ja tason tarkkailu, epätavallisten melujen tai värähtelyjen tarkistaminen, tiivistereiden ja laakerien tarkastus sekä oikean asennon varmistaminen. Valmistajan määrittelemien huoltovälien noudattaminen on ratkaisevan tärkeää optimaalisen suorituskyvyn ja pitkän käyttöiän kannalta.