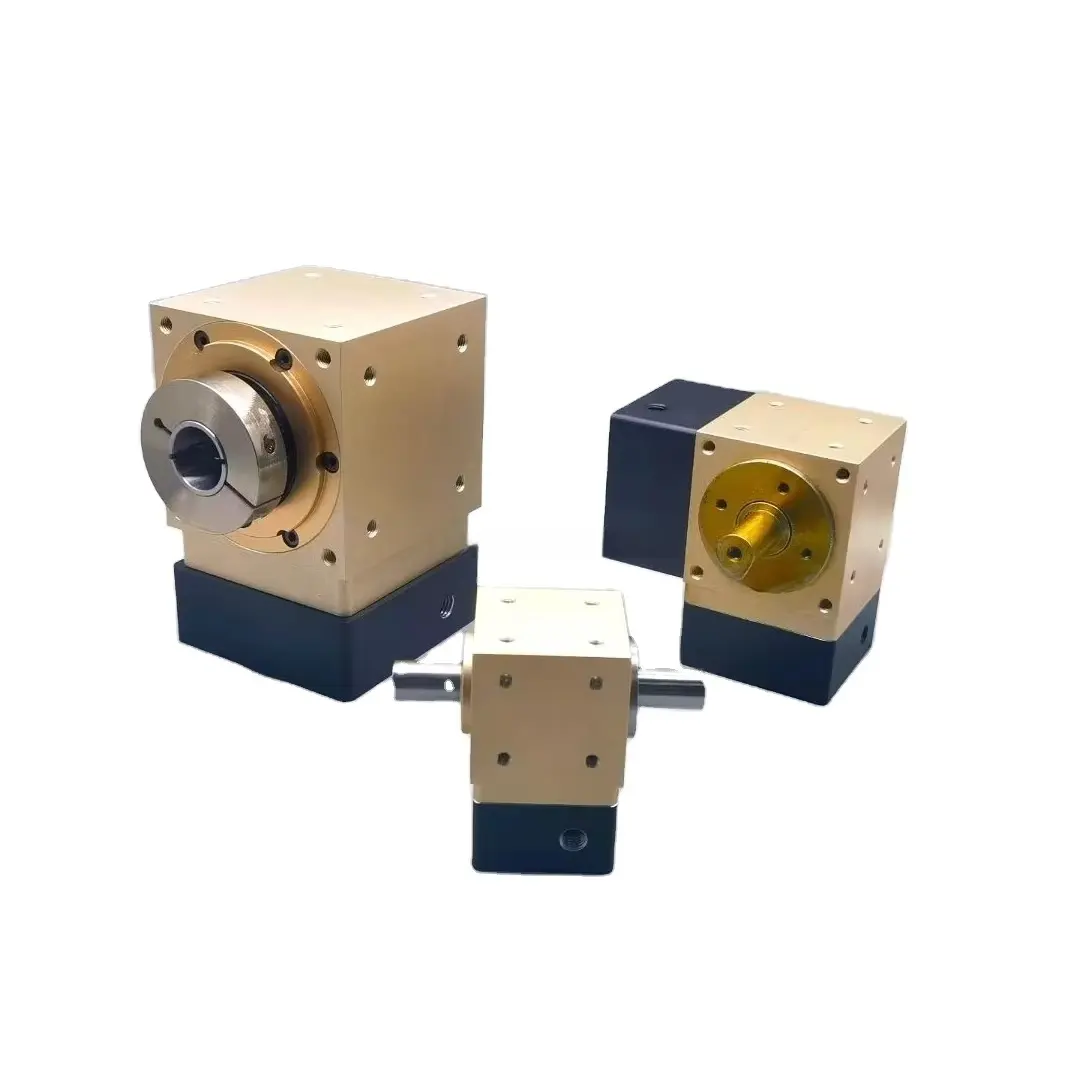

Comprendiendo el poder detrás de los sistemas de reducción de engranajes helicoidales

En el mundo de la maquinaria industrial y la transmisión de potencia, reductores de engranajes helicoidales son un testimonio de la excelencia en ingeniería. Estos sofisticados componentes mecánicos desempeñan un papel crucial al optimizar el rendimiento de las máquinas en diversas industrias. Al transformar una entrada de alta velocidad y bajo par en una salida de baja velocidad y alto par, un reductor de engranajes helicoidales permite que los equipos funcionen de manera más eficiente mientras mantienen un control preciso sobre los procesos mecánicos.

El diseño distintivo de los reductores de engranajes helicoidales, con dientes tallados en un ángulo respecto a la cara del engranaje, permite un acoplamiento más suave y un funcionamiento más silencioso en comparación con los engranajes rectos tradicionales. Este enfoque innovador en la reducción de velocidad no solo mejora el rendimiento, sino que también prolonga la vida útil del equipo gracias a una menor desgaste y una mejor distribución de la carga.

Beneficios principales de los engranajes helicoidales Reductor de engranajes TECNOLOGÍA

Mejora de la eficiencia operativa

Cuando se trata de transmisión mecánica de potencia, la eficiencia es fundamental. Un reductor de engranajes helicoidales sobresale en este aspecto al ofrecer capacidades superiores de transferencia de potencia. El diseño de dientes inclinados garantiza que múltiples dientes estén engranados simultáneamente, lo que resulta en una mejor distribución de la carga y una menor pérdida de energía. Esta mayor relación de contacto conduce a un funcionamiento más suave y una eficiencia general del sistema mejorada.

Los reductores de engranajes helicoidales modernos pueden alcanzar índices de eficiencia de hasta el 98 % por etapa, significativamente más altos que muchas otras soluciones de transmisión de potencia. Esta excepcional eficiencia se traduce directamente en un menor consumo de energía y unos costos operativos reducidos para aplicaciones industriales.

Reducción de Ruido y Operación Suave

Una de las ventajas más destacadas de implementar un reductor de engranajes helicoidales es la reducción drástica del ruido operativo. El engrane gradual de los dientes inclinados resulta en un funcionamiento más silencioso en comparación con los engranajes rectos. Esta característica hace que los reductores de engranajes helicoidales sean ideales para aplicaciones donde la reducción del ruido es crucial, como en instalaciones manufactureras donde el confort del trabajador es una prioridad.

La operación suave también contribuye a niveles de vibración reducidos, lo cual puede ayudar a prolongar la vida útil del equipo conectado y mejorar la calidad del producto en procesos de fabricación de precisión.

Características de diseño que impulsan el rendimiento

Geometría avanzada de los dientes

El éxito de un reductor de engranajes helicoidales radica en su geometría sofisticada del diente. El corte helicoidal crea un área de contacto mayor entre los engranajes acoplados, lo que ayuda a distribuir la carga de manera más uniforme a través de la cara del diente. Esta característica de diseño no solo mejora la eficiencia de la transmisión de potencia, sino que también reduce el desgaste en los dientes del engranaje, lo que conduce a una vida útil prolongada y menores requisitos de mantenimiento.

Las técnicas modernas de fabricación permiten un control preciso de los perfiles de los dientes, asegurando patrones de contacto óptimos y un juego mínimo. Esta precisión contribuye a un funcionamiento más suave y un control de posición más exacto en sistemas automatizados.

Capacidades de Gestión Térmica

La generación de calor es un factor crítico en el rendimiento de los reductores de engranajes. Los reductores de engranajes helicoidales están diseñados con capacidades superiores de gestión térmica, incorporando características como diseños optimizados de la carcasa y sistemas avanzados de lubricación. Estos elementos trabajan juntos para mantener temperaturas de operación óptimas, incluso bajo cargas pesadas y funcionamiento continuo.

La gestión eficaz de la energía térmica ayuda a prevenir el desgaste prematuro y garantiza un rendimiento constante en diversas condiciones de funcionamiento. Esta fiabilidad es particularmente valiosa en aplicaciones donde una parada inesperada puede provocar pérdidas significativas de producción.

Estrategias de implementación para obtener el máximo beneficio

Dimensionamiento y Selección Correctos

Para maximizar los beneficios de un reductor de engranajes helicoidales, es esencial un dimensionamiento adecuado. Esto implica considerar cuidadosamente factores como la velocidad de entrada, los requisitos de par de salida, el ciclo de trabajo y las condiciones ambientales. Un reductor correctamente dimensionado operará dentro de su rango de eficiencia óptima, ofreciendo una vida útil adecuada y un rendimiento confiable.

Trabajar con ingenieros experimentados durante el proceso de selección puede ayudar a garantizar que el reductor de engranajes helicoidales elegido cumpla tanto con los requisitos actuales como con las necesidades operativas futuras. Este enfoque proactivo ayuda a evitar actualizaciones o reemplazos costosos en el futuro.

Mejores prácticas de mantenimiento

Aunque los reductores de engranajes helicoidales son conocidos por su fiabilidad, el mantenimiento adecuado es crucial para lograr un rendimiento óptimo y una mayor vida útil. El análisis regular del aceite, el monitoreo de vibraciones y las inspecciones visuales pueden ayudar a identificar posibles problemas antes de que se conviertan en fallos graves. Seguir los programas y procedimientos de mantenimiento recomendados por el fabricante garantiza un funcionamiento eficiente continuo.

La implementación de un programa de mantenimiento predictivo que incluya el monitoreo regular de indicadores clave de rendimiento puede ayudar a optimizar los intervalos de mantenimiento y prevenir fallos inesperados. Este enfoque proactivo del mantenimiento puede reducir significativamente los costos operativos mientras maximiza el tiempo de actividad del equipo.

Preguntas Frecuentes

¿Qué hace que los reductores de engranajes helicoidales sean más eficientes que otros tipos?

Los reductores de engranajes helicoidales logran una mayor eficiencia mediante su diseño de dientes inclinados, que proporciona un área de contacto superficial más grande y una transmisión de potencia más suave. Esto resulta en menores pérdidas de energía por fricción y una mejor distribución de carga en comparación con los engranajes rectos.

¿Cuánto tiempo puede durar un reductor de engranajes helicoidales?

Con un mantenimiento adecuado y condiciones óptimas de funcionamiento, un reductor de engranajes helicoidales de calidad puede durar entre 15 y 20 años o más. Sin embargo, la vida útil real depende de factores como las condiciones de carga, las prácticas de mantenimiento y el entorno operativo.

¿Cuáles son los principales requisitos de mantenimiento para los reductores de engranajes helicoidales?

El mantenimiento esencial incluye cambios regulares de aceite, monitoreo de la calidad y nivel del aceite, verificación de ruidos o vibraciones inusuales, inspección de sellos y rodamientos, y asegurar un alineado correcto. Seguir las recomendaciones del fabricante sobre los intervalos de mantenimiento es crucial para garantizar un rendimiento óptimo y una larga vida útil.

Tabla de Contenido

- Comprendiendo el poder detrás de los sistemas de reducción de engranajes helicoidales

- Beneficios principales de los engranajes helicoidales Reductor de engranajes TECNOLOGÍA

- Características de diseño que impulsan el rendimiento

- Estrategias de implementación para obtener el máximo beneficio

- Preguntas Frecuentes