産業機械の厳しい世界では、精度とパワーが融合し、信頼性が運用成功を左右する中で、遊星減速機は重負荷用途におけるゴールドスタンダードとして登場しました。これらの高度な機械システムは、コンパクトな寸法を維持しつつ比類ないトルク増幅を実現するため、製造業、建設業、加工業界において不可欠となっています。遊星減速機の背後にある独自の設計思想は、複数のギア段を同心円状に配置することで、従来のギアシステムでは到底達成できない優れた負荷分散と機械的利得を可能にします。

遊星減速機設計における卓越したエンジニアリング

先進的なギア配置と負荷分散

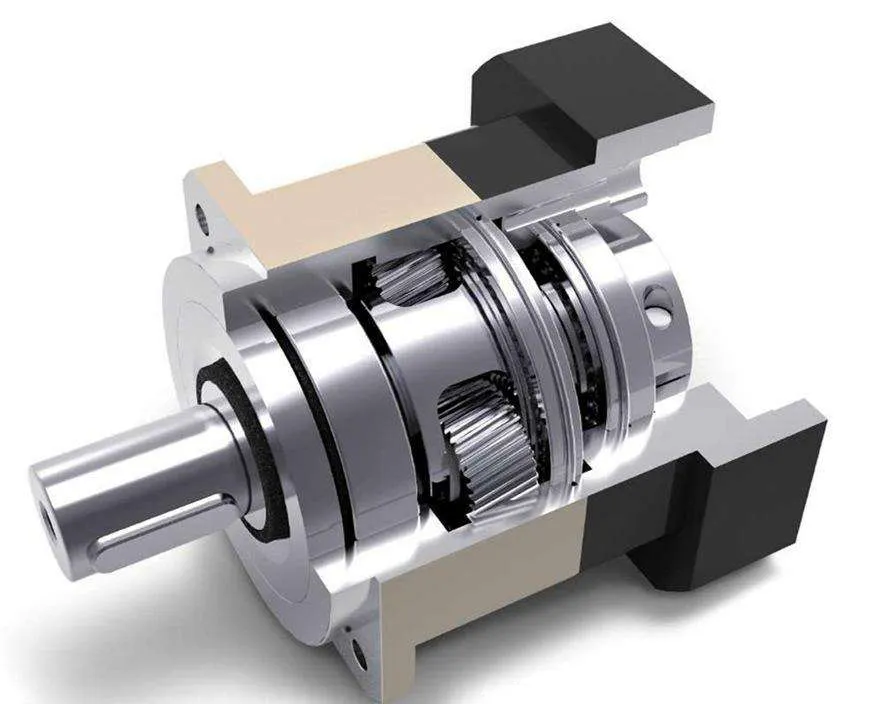

遊星ギア減速機の基本的な強みは、複数の遊星ギアが中心にある太陽ギアの周囲を回転しながら外側の環状ギアと噛み合うという高度なギア配置にあります。この構成により、機械的負荷が複数の接触点に同時に分散されるため、従来のギアシステムで一般的に見られる応力集中が大幅に低減されます。遊星式設計に内在する負荷分散機構により、比較的小型なサイズを維持しつつ、はるかに高いトルク伝達能力を実現できます。

システム内の各遊星ギアは、伝達される全負荷のごく一部しか担わないため、冗長性が生まれ、システムの信頼性が向上し、運用寿命が延長されます。この分散負荷の原理により、遊星ギア減速機は他の減速技術と比較して衝撃負荷や動的応力の変動をより効果的に扱うことができます。対称的な配置は出力軸へのラジアル荷重も最小限に抑え、ベアリングへの負担を軽減し、全体のシステム効率を向上させます。

高精度製造および材料工学

現代の遊星ギヤ減速機は、優れた寸法精度と表面仕上げ品質を保証する先進的な冶金技術および精密製造技術を採用しています。高品位の合金鋼は特殊な熱処理工程を経て最適な硬度分布を実現し、精密研削加工によりマイクロメートル単位で測定される歯面形状が得られます。こうした製造基準は、重要な用途においてバックラッシュの低減、騒音発生の最小化、および高い位置決め精度の実現に直接寄与しています。

浸炭焼入れ、窒化処理、および高度なコーティングシステムなどの表面工学技術により、ギヤ歯面の耐久性および摩耗に対する抵抗性がさらに向上します。精密な製造公差と先進的材料の組み合わせにより、遊星ギヤ減速機は過酷な負荷条件—特に重機工業環境で一般的に見られるような条件—下においても、長期間にわたり性能仕様を維持することができます。

重負荷用途における性能上の利点

優れたトルク密度とコンパクトな統合設計

達成されたトルク密度は、 プラネタリギア減速機 従来のギヤ減速システムに比べて著しい進歩を示しており、物理的なサイズや重量に対して大幅に高いトルク出力を提供します。この卓越したパワー対重量比は、質量の1キログラムや体積の1立方センチメートルが運用に影響を及ぼすモバイル機器や設置空間が限られた環境で特に有効です。入力軸と出力軸が同軸となる構造により、並行軸方式に必要な複雑な取付構成が不要になります。

既存の機械に後付けで改造を施す場合や、寸法制約が厳しい新規装置を設計する場合には、統合の柔軟性が特に重要になります。遊星減速機は、中間的な結合機構を必要とせず、サーボモーターや油圧モーター、あるいは内燃機関に直接接続できるため、システム構成が簡素化されるとともに、機械的剛性や動的応答特性が向上します。

卓越した効率と熱管理

遊星ギアシステムに内在する複数の噛み合いポイントにより、広い運転範囲にわたって高効率な機械効率が実現され、高性能モデルでは97パーセントを超える効率を達成しています。この効率の優位性は、連続運転が不可欠な過酷な用途において、直ちにエネルギー消費の削減、運転温度の低下および冷却要求の低減へとつながります。また、動力が分散して伝達されるため、個々のギア歯面にかかる負荷が小さくなり、摩擦損失や発熱も抑制されます。

遊星機構用に特別に設計された高度な潤滑システムは、すべての歯車かみ合い部に対して同時に最適なオイル供給を行い、負荷を受けるすべての部品において一貫した油膜厚さと熱管理を維持します。コンパクトなギア配置により、ハウジング壁を通じて効率的に放熱が行われるとともに、内部のオイル循環パターンによってギアトレイン全体にわたり均一な温度分布が実現されます。

産業用途と運用上の利点

重機および建設機械

建設および土木機械は、衝撃負荷、環境汚染、極限環境下での連続運転に耐えられる能力を持つため、遊星減速機の主要な適用分野です。掘削機の旋回ドライブ、クレーンの回転機構、ブルドーザーの最終減速装置などは、高速のモーター出力を重機作業に必要な高トルク・低速度に変換するために遊星減速システムに依存しています。遊星式設計に組み込まれた固有の過負荷耐性は、ピーク負荷時における重要な安全マージンを提供します。

鉱山用設備への適用は、研磨性のある環境での連続運転が非常に高い信頼性と最小限のメンテナンスを要求する中で、遊星減速機の堅牢性をさらに示しています。密閉されたハウジング設計および先進的なベアリングシステムにより、運用寿命全体を通じて性能を一貫して維持しつつ、長期間の保守間隔を実現できます。

産業用プロセスおよび製造システム

製造環境では、遊星減速機が低バックラッシュ設計と高ねじり剛性により提供する精密な速度制御と位置決め精度が求められます。混合装置、押出機、および搬送設備は、負荷条件の変化にかかわらずスムーズな動力伝達と一定の速度比を維持できる点から恩恵を受けます。単段式ユニットで高い減速比を実現できることは、システム設計を簡素化するとともに信頼性の向上にも寄与します。

化学プロセス、食品生産、医薬品製造などのプロセス産業では、厳しい衛生基準を満たしつつ確実な性能を発揮できる減速装置が要求されます。ステンレス鋼製の遊星減速機は、特殊なシール構造および食品級潤滑剤を備えており、これらの要件に対応しながらも従来型設計の性能的利点を維持しています。

保守戦略と運用寿命

予防保全プロトコル

遊星減速機の効果的なメンテナンス戦略は、潤滑管理、振動監視および熱監視に重点を置き、稼働寿命の最大化と予期せぬ故障の防止を図ります。定期的な油分析プログラムにより、摩耗、汚染または熱劣化が部品損傷に進行する前段階で早期検出が可能です。多くの遊星設計ではドレーンポートおよび給油ポートへのアクセス性が良いため、大規模な分解を伴わずに日常のメンテナンス作業を実施できます。

振動センサーや温度監視システムを含む状態監視技術により、減速機の健康状態についてリアルタイムでの把握が可能となり、交換サイクルの最適化と予定外停止時間の最小化を実現する予知保全が可能になります。遊星方式特有の負荷分散特性により、重大な故障が発生する前に潜在的な問題の早期警告信号が得られることがよくあります。

使用寿命最適化技術

重負荷用途における遊星減速機の使用寿命は、適切な取り付け手順やアライメント作業に大きく影響されます。基礎の準備、カップリングのアライメント、取り付けボルトの締め付けトルク仕様は、早期の軸受故障やギア歯の損傷を防ぐために厳密に遵守する必要があります。ベントシステムやシャフトシールなどの環境保護対策も、内部の清浄度を維持するために定期的な点検と交換が求められます。

速度制限、トルク管理、熱サイクル制御など運転パラメータの最適化により、性能仕様を維持しつつ保守間隔を延長できます。負荷係数、運転サイクル、部品摩耗率の関係性を理解することで、オペレーターは設備の信頼性を保ちながら生産性を最大化することが可能になります。

よくある質問

他のギアシステムと比べて、なぜ遊星減速機が重負荷用途に適しているのか

遊星減速機は、複数の遊星ギアが伝達トルクを分担するという特有の負荷分散機構により、個々の部品への応力を大幅に低減できるため、重負荷用途に優れています。この設計により、従来のギアシステムと比較して、より高いトルク密度、優れた衝撃負荷耐性、および信頼性の向上を実現しています。また、同軸配置によって取り付けの柔軟性が高まり、コンパクトな統合が可能になります。

遊星減速機はどのようにしてこれほど高い効率を実現しているのか

遊星減速機の高効率は、動力伝達負荷を分散させる複数の同時噛み合いギアによって摩擦損失が各接触点で低減されることに起因しています。先進的なギア歯形状、精密な製造公差、最適化された潤滑システムがさらにエネルギー損失を最小限に抑えます。対称的な負荷分散は、不平衡な径方向力を持つシステムと比較して、軸受損失や内部摩擦も低減します。

産業用アプリケーションにおける遊星減速機の一般的なメンテナンス要件は何ですか

遊星減速機は通常、運転条件に基づいたオイルレベル点検、フィルター交換、定期的なオイル交換を含む潤滑システムの定期的なメンテナンスを必要とします。振動監視および温度監視により、潜在的な問題を早期に検出できます。シールの点検およびベント(通気口)のメンテナンスにより汚染を防止し、適切なアライメントおよび取付ボルトのトルク確認によって最適な性能と長寿命が保証されます。

遊星減速機は可変速度および方向のアプリケーションを効果的に扱うことができますか

はい、遊星減速機は、負荷のバランスが良く内部応力が小さいため、可変速度および逆転運転に適しています。対称設計によりバックラッシュが最小限に抑えられ、さまざまな運転条件下でも一貫した性能を発揮します。専用のベアリングや潤滑システムを備えた高機能遊星減速機は、頻繁な方向転換や速度変化にも耐えられ、信頼性や精度を損なうことなく使用できます。