Dans le monde exigeant de la machinerie industrielle, où la précision rencontre la puissance et où la fiabilité détermine la réussite opérationnelle, les réducteurs planétaires se sont imposés comme la référence pour les applications lourdes. Ces systèmes mécaniques sophistiqués offrent une multiplication de couple inégalée tout en conservant des dimensions compactes, ce qui les rend indispensables dans les industries de fabrication, de construction et de transformation. La conception unique des réducteurs planétaires repose sur un agencement concentrique de plusieurs étages d'engrenages, permettant une répartition exceptionnelle de la charge et un avantage mécanique que les systèmes d'engrenages traditionnels ne peuvent tout simplement pas égaler.

Excellence technique dans la conception des réducteurs planétaires

Agencement avancé des engrenages et répartition des charges

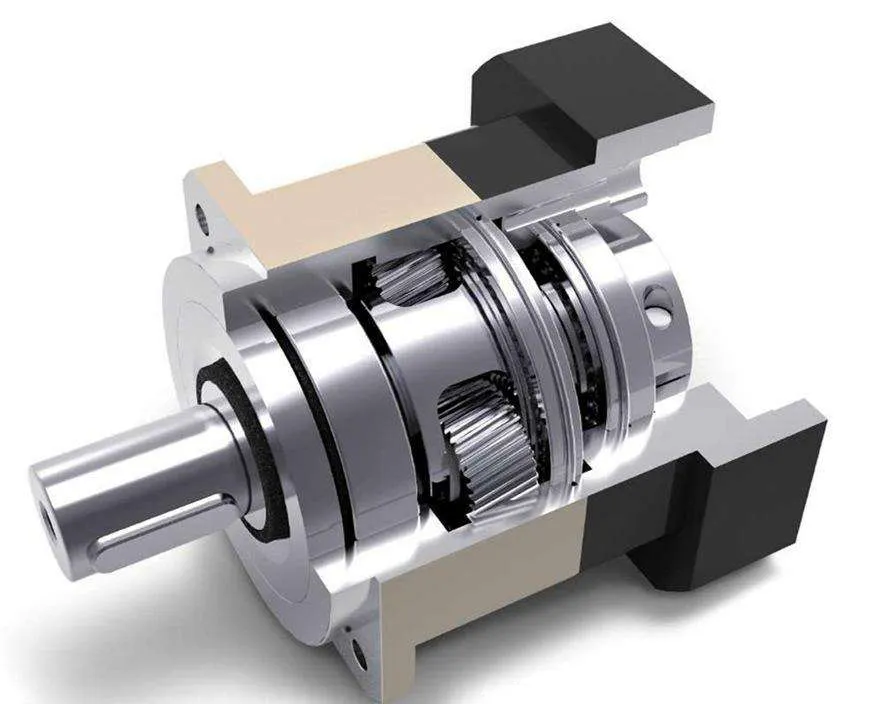

La force fondamentale des réducteurs planétaires réside dans leur agencement sophistiqué d'engrenages, où plusieurs engrenages satellites tournent autour d'un engrenage solaire central tout en s'engrenant avec un engrenage annulaire extérieur. Cette configuration répartit les charges mécaniques sur plusieurs points de contact simultanément, réduisant ainsi considérablement les concentrations de contraintes qui affectent généralement les systèmes d'engrenages conventionnels. Le mécanisme de partage de charge inhérent aux conceptions planétaires permet des capacités de transmission de couple nettement plus élevées tout en conservant des facteurs de forme relativement compacts.

Chaque engrenage planétaire du système supporte seulement une fraction de la charge totale transmise, créant une redondance qui améliore la fiabilité du système et prolonge sa durée de vie opérationnelle. Ce principe de répartition des charges permet aux réducteurs planétaires de supporter plus efficacement les charges d'impact et les variations de contraintes dynamiques par rapport à d'autres technologies de réduction. L'agencement symétrique minimise également les forces radiales sur les arbres de sortie, réduit la charge sur les roulements et améliore l'efficacité globale du système.

Fabrication de Précision et Ingénierie des Matériaux

Les réducteurs planétaires modernes intègrent des techniques avancées de métallurgie et de fabrication de précision qui garantissent une exactitude dimensionnelle exceptionnelle ainsi qu'une haute qualité de finition de surface. Des aciers alliés de haute qualité subissent des traitements thermiques spécialisés afin d'obtenir des profils de dureté optimaux, tandis que des opérations de rectification précise permettent d'obtenir des géométries de denture mesurées en micromètres. Ces normes de fabrication se traduisent directement par un jeu réduit, une génération de bruit minimisée et une précision de positionnement améliorée dans les applications critiques.

Les technologies d'ingénierie de surface telles que la cémentation, la nitruration et les systèmes de revêtement avancés améliorent encore la durabilité des dents d'engrenage et leur résistance aux mécanismes d'usure. La combinaison de tolérances de fabrication précises avec des matériaux avancés permet aux réducteurs planétaires de maintenir leurs spécifications de performance tout au long de cycles opérationnels prolongés, même dans des conditions de charge sévère typiquement rencontrées dans les environnements industriels lourds.

Avantages de performance dans les applications lourdes

Densité de couple supérieure et intégration compacte

La densité de couple atteinte par réducteurs planétaires représente une avancée significative par rapport aux systèmes traditionnels de réduction d'engrenages, offrant un couple nettement plus élevé par rapport à la taille physique et au poids. Ce rapport puissance-poids exceptionnel s'avère particulièrement précieux pour les équipements mobiles et les installations à espace limité, où chaque kilogramme de masse et chaque centimètre cube de volume ont des implications opérationnelles. L'agencement coaxial entrée-sortie élimine le besoin de configurations de montage complexes exigées par les systèmes à arbres parallèles.

La flexibilité d'intégration revêt une importance particulière lors de la modernisation de machines existantes ou de la conception de nouveaux équipements soumis à des contraintes dimensionnelles strictes. Les réducteurs planétaires peuvent être directement accouplés à des moteurs servo, des moteurs hydrauliques ou des moteurs à combustion sans mécanisme d'accouplement intermédiaire, ce qui simplifie l'architecture des systèmes tout en améliorant la rigidité mécanique et les caractéristiques de réponse dynamique.

Efficacité Exceptionnelle et Gestion Thermique

Les multiples points de contact présents dans les systèmes d'engrenages planétaires créent des conditions favorables à un rendement mécanique élevé, certains modèles haut de gamme atteignant des rendements supérieurs à 97 pour cent sur de larges plages de fonctionnement. Cet avantage en termes de rendement se traduit directement par une consommation d'énergie réduite, des températures de fonctionnement plus basses et des besoins de refroidissement moindres dans les applications intensives où le fonctionnement continu est essentiel. La transmission de puissance répartie limite également les charges individuelles au niveau des engrenages, réduisant ainsi les pertes par friction et la génération de chaleur.

Les systèmes de lubrification avancés spécialement conçus pour les architectures planétaires assurent une distribution optimale de l'huile à toutes les dentures simultanément, en maintenant une épaisseur de film constante et une gestion thermique uniforme sur tous les composants supportant la charge. L'agencement compact des engrenages facilite une dissipation efficace de la chaleur par les parois du boîtier, tandis que les circuits internes de circulation d'huile favorisent une répartition uniforme de la température dans tout le train d'engrenages.

Applications industrielles et avantages opérationnels

Machines lourdes et équipements de construction

Les équipements de construction et de terrassement représentent des applications privilégiées pour les réducteurs planétaires en raison de leur capacité à résister aux charges d'impact, à la contamination environnementale et aux cycles de fonctionnement continus dans des conditions extrêmes. Les motoréducteurs de rotation des excavateurs, les mécanismes de rotation des grues et les réducteurs finaux des bulldozers dépendent de systèmes de réduction planétaires pour convertir une sortie moteur à haute vitesse en couple élevé à basse vitesse, nécessaire au fonctionnement des machines lourdes. La capacité intrinsèque à supporter les surcharges intégrée aux conceptions planétaires fournit des marges de sécurité cruciales lors des pics de charge.

Les applications dans l'équipement minier illustrent encore davantage la robustesse des réducteurs planétaires, où un fonctionnement continu dans des environnements abrasifs exige une fiabilité exceptionnelle et des besoins minimaux en maintenance. Les carter étanches et les systèmes de roulements avancés permettent des intervalles de service prolongés tout en maintenant des performances constantes durant tout le cycle de vie opérationnel.

Systèmes industriels de transformation et de fabrication

Les environnements de fabrication exigent une commande précise de la vitesse et une exactitude en positionnement que les réducteurs planétaires offrent grâce à des conceptions à faible jeu et à une grande rigidité en torsion. Les systèmes de mélange, les extrudeuses et les équipements de manutention bénéficient de la transmission de puissance fluide et des rapports de vitesse constants maintenus sous diverses conditions de charge. La capacité d'atteindre de hauts rapports de réduction dans des unités monostages simplifie la conception des systèmes tout en améliorant la fiabilité.

Les industries de process, telles que la transformation chimique, la production alimentaire et la fabrication pharmaceutique, nécessitent des systèmes de réduction capables de répondre à des normes d'hygiène strictes tout en assurant des performances fiables. Les réducteurs planétaires en acier inoxydable, dotés de systèmes d'étanchéité spécialisés et de lubrifiants conformes aux normes alimentaires, satisfont à ces exigences tout en conservant les avantages de performance des conceptions conventionnelles.

Stratégies de maintenance et longévité opérationnelle

Protocoles de maintenance préventive

Les stratégies de maintenance efficaces pour les réducteurs planétaires se concentrent sur la gestion de la lubrification, la surveillance des vibrations et le contrôle thermique afin de maximiser la durée de vie opérationnelle et d'éviter les pannes inattendues. Des programmes réguliers d'analyse d'huile permettent de détecter précocement les signes d'usure, de contamination ou de dégradation thermique avant qu'ils n'endommagent les composants. L'accessibilité des orifices de vidange et de remplissage sur la plupart des conceptions planétaires facilite les procédures de maintenance courantes sans nécessiter de démontage important.

Les technologies de surveillance de l'état, notamment les capteurs de vibration et les systèmes de suivi de température, fournissent des informations en temps réel sur l'état de santé du réducteur, permettant ainsi des approches de maintenance prédictive qui optimisent les intervalles de remplacement et réduisent au minimum les arrêts non planifiés. Les caractéristiques intrinsèques de partage de charge des systèmes planétaires offrent souvent des signes précurseurs de problèmes potentiels avant qu'une défaillance catastrophique ne survienne.

Techniques d'optimisation de la durée de vie

Les procédures correctes d'installation et les pratiques d'alignement influencent considérablement la durée de vie des réducteurs planétaires dans les applications industrielles lourdes. La préparation de la fondation, l'alignement des accouplements et les spécifications de couple de serrage des boulons de fixation doivent être soigneusement respectées afin d'éviter les défaillances prématurées des roulements et les dommages aux dents d'engrenage. Les mesures de protection environnementale, telles que les systèmes de ventilation et les joints d'arbre, nécessitent des inspections et remplacements réguliers pour maintenir la propreté interne.

L'optimisation des paramètres de fonctionnement, notamment les limites de vitesse, la gestion du couple et le contrôle des cycles thermiques, peut prolonger les intervalles de maintenance tout en maintenant les performances. Comprendre la relation entre les facteurs de charge, les cycles de travail et les taux d'usure des composants permet aux opérateurs de maximiser la productivité tout en préservant la fiabilité de l'équipement.

FAQ

Qu'est-ce qui rend les réducteurs planétaires plus adaptés aux applications industrielles lourdes par rapport aux autres systèmes d'engrenages

Les réducteurs planétaires excellent dans les applications lourdes en raison de leur mécanisme unique de répartition de la charge, où plusieurs engrenages satellites partagent le couple transmis, réduisant ainsi considérablement la contrainte sur chaque composant individuel. Cette conception offre une densité de couple plus élevée, une meilleure résistance aux charges de choc et une fiabilité accrue par rapport aux systèmes d'engrenages conventionnels. L'agencement coaxial permet également une flexibilité de montage supérieure et des possibilités d'intégration compacte.

Comment les réducteurs planétaires atteignent-ils des rendements aussi élevés ?

Le haut rendement des réducteurs planétaires provient de multiples engrènements simultanés qui répartissent les charges de transmission de puissance, réduisant ainsi les pertes par friction aux points de contact individuels. Des profils de dentures avancés, des tolérances de fabrication de précision et des systèmes de lubrification optimisés minimisent encore davantage les pertes d'énergie. La répartition symétrique de la charge réduit également les pertes au niveau des roulements et les frottements internes, par comparaison avec les systèmes soumis à des forces radiales déséquilibrées.

Quelles sont les exigences typiques en matière de maintenance pour les réducteurs planétaires dans les applications industrielles

Les réducteurs planétaires nécessitent généralement une maintenance régulière du système de lubrification, incluant la vérification du niveau d'huile, le remplacement des filtres et des changements périodiques d'huile selon les conditions de fonctionnement. La surveillance des vibrations et de la température permet d'identifier précocement d'éventuels problèmes. L'inspection des joints et l'entretien des clapets de ventilation empêchent la contamination, tandis qu'un alignement correct et la vérification du couple de serrage des boulons de fixation garantissent des performances optimales et une longue durée de vie.

Les réducteurs planétaires peuvent-ils gérer efficacement des applications à vitesse et direction variables

Oui, les réducteurs planétaires conviennent parfaitement aux applications à vitesse variable et de changement de sens en raison de leur répartition équilibrée des charges et de leurs faibles contraintes internes. La conception symétrique minimise le jeu et assure des performances constantes dans différentes conditions de fonctionnement. Les unités planétaires avancées équipées de roulements spécialisés et de systèmes de lubrification peuvent supporter des inversions fréquentes de direction et des variations de vitesse sans compromettre la fiabilité ou la précision.

Table des Matières

- Excellence technique dans la conception des réducteurs planétaires

- Avantages de performance dans les applications lourdes

- Applications industrielles et avantages opérationnels

- Stratégies de maintenance et longévité opérationnelle

-

FAQ

- Qu'est-ce qui rend les réducteurs planétaires plus adaptés aux applications industrielles lourdes par rapport aux autres systèmes d'engrenages

- Comment les réducteurs planétaires atteignent-ils des rendements aussi élevés ?

- Quelles sont les exigences typiques en matière de maintenance pour les réducteurs planétaires dans les applications industrielles

- Les réducteurs planétaires peuvent-ils gérer efficacement des applications à vitesse et direction variables