Teollisuuden koneiden vaativassa maailmassa, jossa tarkkuus kohtaa tehon ja luotettavuus määrittää toiminnan onnistumisen, planeettareduktorit ovat nousseet kultaisiksi standardeiksi raskaisiin sovelluksiin. Nämä kehittyneet mekaaniset järjestelmät tarjoavat vertaansa vailla pitävän vääntömomentin moninkertaistamisen samalla säilyttäen kompaktit mitat, mikä tekee niistä olennaisia valmistavissa, rakennus- ja prosessiteollisuuden aloilla. Planeettareduktoreiden ainutlaatuisen suunnittelufilosofian takana on useiden vaiheiden yhdistäminen keskeiseen asentoon, mikä mahdollistaa poikkeuksellisen kuormituksen jakautumisen ja mekaanisen edun, johon perinteiset vaihteistot eivät yksinkertaisesti pysty vastaamaan.

Planeettareduktorisuunnittelun tekninen erinomaisuus

Edistyksellinen hammaspyöräjärjestely ja kuormituksen jakautuminen

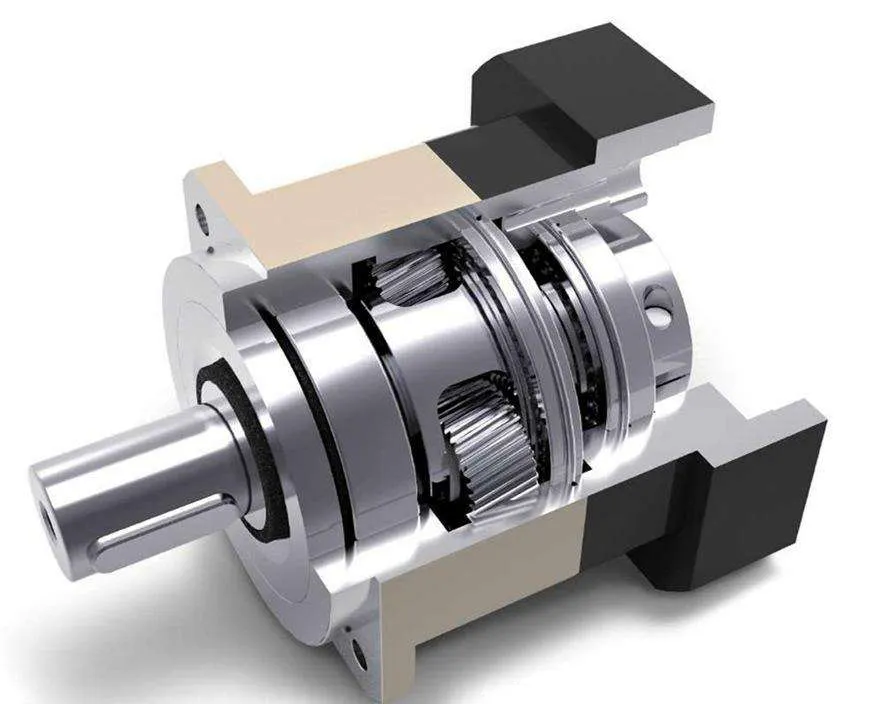

Planeettavähentimien perusvahvuus on niiden kehittyneessä hammaspyöräjärjestelyssä, jossa useita planeettahammaspyöriä kiertävät keskellä olevan aurinkohammaspyörän ympäri samalla pureutuen ulompaan renkashammaspyörään. Tämä rakenne jakaa mekaaniset kuormat useille kosketuspisteille samanaikaisesti, mikä vähentää huomattavasti rasituksen keskittymistä, josta kärsivät tyypillisesti perinteiset hammaspyöräjärjestelmät. Planeettarakenteisiin sisältyvä kuormanjakomekanismi mahdollistaa merkittävästi suuremmat vääntömomentin siirtokapasiteetit samalla kun säilytetään suhteellisen kompakti muoto.

Jokainen systeemin planeettahammas pyörittää vain osan kokonaisesta siirretystä kuormituksesta, mikä luo redundanssin, joka parantaa systeemin luotettavuutta ja pidentää käyttöikää. Tämä jakautunut kuormitusperiaate mahdollistaa planeettavähentimien kyvyn selviytyä iskukuormista ja dynaamisista jännitysvaihteluista tehokkaammin verrattuna vaihtoehtoisiin vähennysteknologioihin. Symmetrinen rakenne vähentää myös säteittäisiä voimia ulostulovarsissa, mikä alentaa laakerikuormituksia ja parantaa koko systeemin tehokkuutta.

Tarkkuusvalmistus ja materiaalitekniikka

Modernit planeettavähentimet sisältävät edistyneitä metallurgisia ratkaisuja ja tarkkuuden valmistustekniikoita, jotka takaavat erinomaisen mitan tarkkuuden ja pinnan laadun. Korkealaatuiset seosterot kohdistuvat erityisiin lämpökäsittelymenetelmiin saavuttaakseen optimaaliset kovuusprofiilit, kun taas tarkkuushionnassa saadaan hammaspyörien geometrioita, joiden tarkkuus mitataan mikrometreissä. Nämä valmistustandardit johtavat suoraan pienentyneeseen hukkapelaan, melun vähentymiseen ja parantuneeseen asennon tarkkuuteen kriittisissä sovelluksissa.

Pintatekniikan teknologiat, kuten karbidoituminen, nitridointi ja edistyneet pinnoitejärjestelmät, parantavat entisestään hammaspyörän kestävyyttä ja kulumisen kestävyyttä. Tarkan valmistustoleranssin ja edistyneiden materiaalien yhdistäminen mahdollistaa planeettavähentimien suorituskyvyn säilyttämisen pitkin käyttöjaksojen ajan, myös raskaiden teollisten ympäristöjen tyypillisissä ankarissa kuormitusolosuhteissa.

Suorituskyvyn edut raskas käyttösovelluksissa

Ylivoimainen vääntömomenttiheikkyyden ja kompakti integrointi

Vääntömomenttiheikkyyden saavuttaminen planeettareduktorit edustaa merkittävää parannusta perinteisiin vaihteistojärjestelmiin verrattuna, tarjoten huomattavasti suuremman vääntömomentin suhteessa fyysiseen kokoon ja painoon. Tämä poikkeuksellinen tehon-painosuhde osoittautuu erityisen arvokkaaksi liikkuvassa kalustossa ja tilanpuutteen alueilla, joissa jokainen kilogramma massaa ja kuutiosenttimetri tilavuutta vaikuttaa toiminnallisuuteen. Koakisiaalinen syöttö- ja lähtöjärjestely eliminointaa tarpeen monimutkaisista asennusmäärityksistä, joita rinnakkaisakselijärjestelmät edellyttävät.

Integrointijoustavuus saa erityisen suuren merkityksen vanhojen koneiden jälkiasennuksessa tai uuden laitteiston suunnittelussa tiukkojen mitallisten rajoitusten vallitessa. Planeettavaihteet voidaan liittää suoraan servomoottoreihin, hydraulimoottoreihin tai polttomoottoreihin ilman väliliitäntämekanismeja, mikä yksinkertaistaa järjestelmärakenteita ja samalla parantaa mekaanista jäykkyys- ja dynaamisia ominaisuuksia.

Poikkeuksellinen tehokkuus ja lämpötilan hallinta

Planeettavaihteistojen rakenteessa olevat useat hammaspyöräkohdat luovat edulliset olosuhteet korkealle mekaaniselle hyötysuhteelle, ja huippuyksiköillä hyötysuhde voi ylittää 97 prosenttia laajalla käyttöalueella. Tämä hyötysuhteedun vaikutus näkyy suoraan alentuneena energiankulutuksena, matalampina käyttölämpötiloina ja vähentyneinä jäähdytystarpeina raskas käyttöön tarkoitetuissa sovelluksissa, joissa jatkuva käyttö on olennainen vaatimus. Jakautunut voimansiirto vähentää myös yksittäisten hammaspyöräkohdissa olevia kuormia, mikä pienentää kitkahäviöitä ja lämmöntuotantoa.

Planeettarakennteisiin erityisesti suunnitellut edistyneet voitelujärjestelmät varmistavat optimaalisen öljynjakautumisen kaikkiin hammaspyöräkoskemisiin samanaikaisesti, ylläpitäen johdonmukaista kalvon paksuutta ja lämmönhallintaa kaikissa kuormaa kantavissa komponenteissa. Tiivis hammaspyöräjärjestely edesauttaa tehokasta lämmön hajaantumista koteloseinämien kautta, kun taas sisäiset öljynkiertomallit edistävät tasaisen lämpötilajakauman saavuttamista koko vaihteistossa.

Teolliset käyttökohteet ja toiminnalliset edut

Raskaat koneet ja rakennuskalusto

Rakennus- ja maansiirto-ohjelmat edustavat keskeisiä sovelluksia planeettareduktoreille niiden kyvyn vuoksi kestää iskukuormia, ympäristön saasteita ja jatkuvia käyttösyklejä ääriolosuhteissa. Kaivinkoneiden kiertoajot, nosturin pyörimismekanismit ja bulldozerien lopulliset vaihteistot perustuvat planeettareduktiojärjestelmiin muuntaakseen korkean nopeuden moottorin lähtötehon suuritehoiseksi, matalanopeudeksi vaatimukseksi raskaiden koneiden toiminnassa. Planeettasuunnitteluihin sisäänrakennettu ylikuormituskapasiteetti tarjoaa ratkaisevan turvamarginaalin huippukuormitustilanteissa.

Kaivannaisalan laitesovellukset osoittavat entistä selvemmin planeettareduktoreiden kestävyyttä, jossa jatkuva käyttö hankaavissa olosuhteissa edellyttää poikkeuksellista luotettavuutta ja vähimmäishuoltovaatimuksia. Tiiviit kotelorakenteet ja edistyneet laakerijärjestelmät mahdollistavat pidemmät huoltovälit samalla kun ylläpidetään tasaisia suorituskykyparametreja koko käyttöiän ajan.

Teolliset prosessi- ja valmistusjärjestelmät

Valmistusympäristöissä tarvitaan tarkkaa nopeudensäätöä ja paikannustarkkuutta, joita planeettavähentimet tarjoavat alhaisen hukan ja korkean vääntöjäykkyyden ansiosta. Sekoitussysteemit, ruiskuttimet ja materiaalinkäsittelylaitteet hyötyvät tasaisesta voimansiirrosta ja vakioisista nopeussuhteista erilaisissa kuormitustilanteissa. Yksivaiheisilla malleilla saavutettavat suuret vähennysasteet yksinkertaistavat järjestelmäratkaisuja ja parantavat luotettavuutta.

Prosessiteollisuudet, kuten kemikaaliteollisuus, elintarviketuotanto ja lääketeollisuus, vaativat vähennysjärjestelmiä, jotka täyttävät tiukat hygieniavaatimukset samalla kun ne tarjoavat luotettavaa suorituskykyä. Rostumatonta terästä valmistetut planeettavähentimet, joissa on erikoissulkeumajärjestelmät ja elintarvikelaatuiset voiteluaineet, täyttävät nämä vaatimukset samalla kun ne säilyttävät perinteisten ratkaisujen suorituskykyedut.

Kunnossapitotaktiikat ja käyttöikä

Ennaltaehkäisyllä annetyt protokollat

Tehokkaat kunnossapitotaktiikat planeettavälimuuntimille keskittyvät voitelun hallintaan, värähtelyn seurantaan ja lämpötilavalvontaan, jotta käyttöikä maksimoitaisiin ja odottamattomat vauriot estettäisiin. Säännölliset öljyanalyysiohjelmat voivat havaita kuluma-, saaste- tai lämpödegradaatiomerkkejä ennen kuin ne johtavat komponenttivaurioihin. Useimpien planeettasuunnittelujen tyhjennys- ja täyttöporttien helppo saatavuus helpottaa rutiininomaisia kunnossapitotoimenpiteitä ilman laajaa purkamista.

Kuntovalvontateknologiat, kuten värähtelyanturit ja lämpötilanseurantajärjestelmät, tarjoavat reaaliaikaisia tietoja välimuuntimen kunnon tilasta, mikä mahdollistaa ennakoivan kunnossapidon, joka optimoi vaihtoväliajat ja minimoi suunnittelemattoman seisokin. Planeettajärjestelmien luontaiset kuormanjakaminen ominaisuudet antavat usein varoitusmerkkejä mahdollisista ongelmista ennen katastrofaalisten vaurioiden syntymistä.

Käyttöiän optimointitekniikat

Oikeat asennusmenettelyt ja tarkkakohdistuskäytännöt vaikuttavat merkittävästi planeettareduktorien käyttöikään raskas käyttöön soveltuvissa sovelluksissa. Perustuksen valmistelu, kytkimen tarkkakohdistus ja kiinnitysruuvien momenttivaatimukset on noudatettava huolellisesti, jotta voidaan estää laakerien ennenaikaiset vauriot ja hammaspyörän hampaan vaurioituminen. Ympäristönsuojelutoimenpiteitä, kuten hengitysjärjestelmiä ja akselitiivisteitä, on tarkastettava ja vaihdettava säännöllisesti sisäisen puhtauden ylläpitämiseksi.

Käyttöparametrien optimointi, mukaan lukien nopeusrajoitukset, vääntömomentin hallinta ja lämpötilan vaihtelun säätö, voi pidentää huoltovälejä samalla kun suorituskykyvaatimukset säilyvät voimassa. Kuormitekijöiden, käyttösyklien ja komponenttien kulutuksen välisten suhteiden ymmärtäminen mahdollistaa käyttäjien maksimoida tuottavuuden samalla kun varmistetaan laitteiston luotettavuus.

UKK

Miksi planeettareduktorit soveltuvat paremmin raskaaseen käyttöön verrattuna muihin vaihteistoihin

Planeettavähentimet loistavat raskaiden sovellusten parissa niiden ainutlaatuisen kuormanjakomekanismin ansiosta, jossa useat planeettapyörät jakavat siirrettyä vääntömomenttia, mikä merkittävästi vähentää rasitusta yksittäisiin komponentteihin. Tämä rakenne tarjoaa korkeamman vääntötiheyden, paremman iskukuormien kestävyyden ja parantuneen luotettavuuden verrattuna perinteisiin vaihteistoihin. Koaksiaalinen asennus mahdollistaa myös erinomaisen asennusjoustavuuden ja tiiviin integroinnin.

Miten planeettavähentimet saavuttavat niin korkeat hyötysuhteet

Planeettavähentimien korkea hyötysuhde johtuu useista samanaikaisista hammaspyöräsuorista, jotka jakavat voimasiihen kappaleeseen. Symmetrinen kuormanjako vähentää laakerihäviöitä ja sisäistä kitkaa verrattuna järjestelmiin, joissa on epätasapainoisia säteittäisvoimia.

Mitkä kunnossapitovaatimukset ovat tyypillisiä planeettavähentimille teollisissa sovelluksissa

Planeettavähentimiin liittyy yleensä säännöllistä voitelujärjestelmän huoltoa, johon kuuluu öljytason tarkastus, suodattimien vaihto ja ajoittaiset öljynvaihdot käyttöolosuhteiden mukaan. Värähtelyn seuranta ja lämpötilavalvonta auttavat tunnistamaan mahdolliset ongelmat varhain. Tiivisteen tarkastus ja hengitysventtiilin huolto estävät saastumisen, kun taas oikea asennus ja kiinnitysruuvien momentin tarkistus varmistavat optimaalisen suorituskyvyn ja pitkän käyttöiän.

Voivatko planeettavähentimet käsitellä tehokkaasti muuttuvaa nopeutta ja suuntaa edellyttäviä sovelluksia

Kyllä, planeettavaihteet soveltuvat hyvin muuttuvaan nopeuteen ja vaihteenvaihtoihin, koska ne jakavat kuorman tasaisesti ja niissä on alhaiset sisäiset jännitteet. Symmetrinen rakenne vähentää hystereesiä ja tarjoaa johdonmukaista suorituskykyä erilaisissa käyttöolosuhteissa. Edistyneemmät planeettayksiköt, joissa on erikoislaakerit ja voitelujärjestelmät, kestävät usein tapahtuvat suunnanmuutokset ja nopeuden vaihtelut luotettavuutta tai tarkkuutta heikentämättä.

Sisällys

- Planeettareduktorisuunnittelun tekninen erinomaisuus

- Suorituskyvyn edut raskas käyttösovelluksissa

- Teolliset käyttökohteet ja toiminnalliset edut

- Kunnossapitotaktiikat ja käyttöikä

-

UKK

- Miksi planeettareduktorit soveltuvat paremmin raskaaseen käyttöön verrattuna muihin vaihteistoihin

- Miten planeettavähentimet saavuttavat niin korkeat hyötysuhteet

- Mitkä kunnossapitovaatimukset ovat tyypillisiä planeettavähentimille teollisissa sovelluksissa

- Voivatko planeettavähentimet käsitellä tehokkaasti muuttuvaa nopeutta ja suuntaa edellyttäviä sovelluksia