Dobór idealnego silnika kątowego do zastosowań przemysłowych

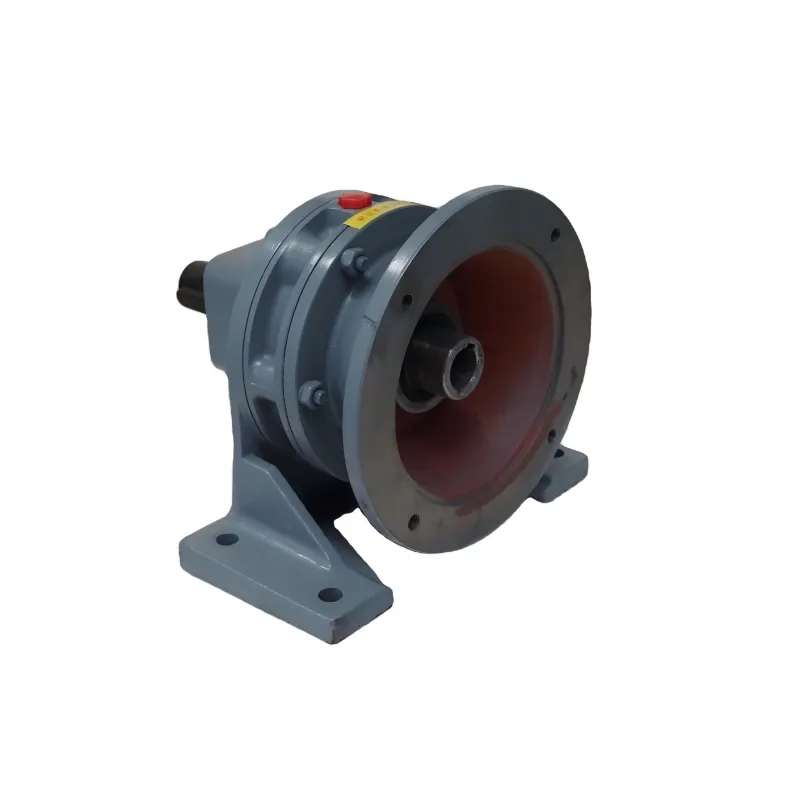

Wybierając odpowiedni silnik kątowy motor zębatkowy jest istotny, aby zapewnić efektywną, niezawodną i optymalną pracę maszyn. Silniki kątowe z przekładnią skośną łączą zalety przekładni skośnych z zintegrowanymi systemami silników, oferując płynną transmisję momentu obrotowego, kompaktową konstrukcję i dużą trwałość. Niezależnie od tego, czy modernizujesz istniejące urządzenia, czy projektujesz nowe systemy, zrozumienie kluczowych czynników wpływających na wybór silnika z przekładnią może zaoszczędzić czas, zmniejszyć koszty i poprawić wyniki operacyjne. W tym artykule omówimy najważniejsze aspekty oraz praktyczne wskazówki wyboru silników kątowych dopasowanych do konkretnych potrzeb.

Zrozumienie podstawowych specyfikacji silnika z przekładnią

Moc znamionowa i wymagania dotyczące momentu obrotowego

Jednym z pierwszych aspektów, które należy wziąć pod uwagę przy doborze silnika z przekładnią, motor zębatkowy polega na zrozumieniu wymagań dotyczących mocy i momentu obrotowego dla Twojego zastosowania. Różne maszyny przemysłowe wymagają różnych poziomów momentu obrotowego, aby skutecznie wykonywać zadania. Silniki z przekładniami są oceniane na podstawie ich mocy, często wyrażanej w kilowatach lub koniach mechanicznych, oraz momentu obrotowego, wyrażanego w niutonometrach lub stopniach-funtowych.

Znajomość szczytowego i ciągłego momentu obrotowego pozwala wybrać silnik z przekładnią, który poradzi sobie z obciążeniami mechanicznymi bez szybkiego zużycia lub awarii. Ważne jest również uwzględnienie momentu rozruchowego w porównaniu z momentem pracy, zwłaszcza w zastosowaniach wymagających częstych rozruchów i zatrzymań.

Prędkość i przełożenie przekładni

Prędkość obrotowa silnika z przekładnią kątową musi odpowiadać wymaganiom urządzenia napędzanego. Przełożenie przekładni bezpośrednio wpływa na prędkość i moment obrotowy wyjściowy. Wyższe przełożenia zmniejszają prędkość, ale zwiększają moment obrotowy, podczas gdy niższe przełożenia działają odwrotnie. Dobór odpowiedniego przełożenia zapewnia efektywne dostarczanie mocy przy pożądanej prędkości.

Dopasowanie zakresu prędkości silnika obrotowego do danej aplikacji może poprawić efektywność energetyczną i wydłużyć żywotność sprzętu. Sterowniki prędkości mogą dodatkowo zwiększyć elastyczność, ale muszą być kompatybilne z projektem silnika obrotowego.

Uwagi Mechaniczne i Środowiskowe

Konfiguracja Montażu i Ograniczenia Przestrzenne

W przemyśle często występują ograniczenia fizyczne, które wpływają na wybór silnika obrotowego. Sposób montażu – taki jak montaż na nogach, na kołnierzu lub na wale – decyduje o tym, jak silnik obrotowy integruje się z istniejącą maszyną.

Wybór silnika obrotowego z odpowiednią opcją montażu ułatwia instalację i regulację. Ponadto, rozmiar fizyczny silnika obrotowego ma znaczenie, zwłaszcza w przypadku urządzeń kompaktowych lub mobilnych. Kompaktowe konstrukcje z przekładnią śrubową pomagają lepiej wykorzystać przestrzeń bez utraty wydajności.

Środowisko pracy i Trwałość

Silniki obrotowe stosowane w trudnych warunkach środowiskowych wymagają cech takich jak powłoki odporne na korozję, uszczelnione obudowy oraz ochrona przed pyłem, wilgocią lub chemikaliami. Zrozumienie warunków pracy jest kluczowe przy doborze silnika obrotowego z odpowiednim stopniem ochrony (IP) i materiałami.

Zakres temperatur, narażenie na wibracje oraz obciążenia udarowe również wpływają na trwałość silnika obrotowego. Wybór jednostki zaprojektowanej z myślą o tych warunkach pomaga uniknąć nieplanowanych przestojów i kosztownych napraw.

Skuteczność i zagadnienia energetyczne

Klasyfikacje efektywności energetycznej i zużycie energii

Energooszczędne silniki obrotowe przyczyniają się do obniżenia kosztów eksploatacji i wpływu na środowisko. Nowoczesne silniki kątowe są projektowane w taki sposób, aby minimalizować straty przez tarcie i działać z wysoką efektywnością w różnych warunkach obciążenia.

Ocena zużycia energii w całym przewidywanym okresie eksploatacji jest kluczowa, zwłaszcza w zastosowaniach ciągłych lub wymagających intensywnej pracy. Wybór silników zębatych o efektywnej konstrukcji i wysokiej jakości komponentach może przynieść znaczne oszczędności w rachunkach za energię.

Dystrybucja ciepła i opcje chłodzenia

Efektywne odprowadzanie ciepła jest istotne dla utrzymania wydajności silnika zębatego i wydłużenia jego żywotności. Przegrzanie może prowadzić do degradacji smarów i uszkodzenia wewnętrznych komponentów.

Niektóre silniki zębate są wyposażone w zintegrowane żebra chłodzące, wentylatory lub systemy chłodzenia cieczą, w zależności od mocy i zastosowania. Uwzględnienie wymagań termicznych związanych z danym zastosowaniem pomaga zapewnić niezawodną pracę.

Konserwacja i serwisowanie

Smarowanie i interwały konserwacyjne

Silniki zębate wymagają odpowiedniego smarowania, aby działać płynnie. Zrozumienie rodzaju smarowania – na bazie smaru lub oleju – oraz interwałów konserwacyjnych może pomóc w utrzymaniu optymalnej wydajności.

Wybierając silniki krokowe z łatwo dostępnymi punktami smarowania i jasnymi instrukcjami konserwacji, skraca się czas przestoju. Niektóre modele są wyposażone w smarowanie trwałe, co zmniejsza częstotliwość konieczności serwisowania.

Łatwość inspekcji i wymiany części

W trakcie wyboru silnika krokowego należy zwrócić uwagę na łatwość inspekcji oraz dostępność części zamiennych. Maszyny przemysłowe zyskują na niezawodnych komponentach, które można szybko serwisować lub wymieniać, co minimalizuje zakłócenia w funkcjonowaniu.

Silniki krokowe o konstrukcji modułowej i znormalizowanych częściach upraszczają procesy konserwacji i zwiększają ogólną niezawodność.

Integracja z systemami sterowania

Kompatybilność z przemiennikami częstotliwości (VFD)

Wiele współczesnych procesów przemysłowych wymaga pracy z zmienną prędkością dla większej elastyczności i oszczędności energii. Zapewnienie kompatybilności silnika krokowego z przemiennikami częstotliwości lub innymi systemami regulacji prędkości jest kluczowe dla bezproblemowej integracji.

Silniki przekładniowe zaprojektowane do pracy z falownikami zachowują stały moment obrotowy i wytrzymują zmienne obciążenia bez nadmiernego zużycia.

Możliwości pomiaru i monitorowania

Integracja czujników do pomiaru temperatury, wibracji lub obciążenia może wspomagać utrzymanie predykcyjne i zapobiegać nieoczekiwanym awariom. Wybór silników przekładniowych obsługujących monitorowanie stanu pozwala zoptymalizować czas pracy i obniżyć koszty utrzymania.

Połączone silniki przekładniowe dobrze wpasowują się w środowiska przemysłu 4.0, umożliwiając diagnostykę zdalną i śledzenie parametrów pracy.

Czynniki specyficzne dla zastosowania

Rodzaj obciążenia i cykl pracy

Charakter obciążenia – stałe, udarowe czy zmienne – oraz cykl pracy bezpośrednio wpływają na dobór silnika przekładniowego. Silniki przeznaczone do dużych obciążeń udarowych muszą być wyposażone w wytrzymałe przekładnie i łożyska, natomiast zmienne obciążenia korzystają z elastycznych możliwości momentu obrotowego.

Zrozumienie wzorców pracy pozwala na dobór silników przekładniowych o odpowiednich współczynnikach roboczych i klasach temperaturowych.

Wrażliwość na hałas i wibracje

W środowiskach wrażliwych na hałas lub wibracje, takich jak przemysł spożywczy czy medyczny, gładka praca silników z przekładnią śrubową oferuje istotne zalety. Dobierając jednostki z funkcjami redukcji hałasu i konstrukcją tłumiącą wibracje, można utrzymać bezpieczeństwo na stanowiskach pracy oraz zapewnić zgodność z przepisami.

Ostatnie kroki przed zakupem

Weryfikacja wsparcia producenta i gwarancji

Wybór silników z przekładniami od dostawców oferujących wsparcie techniczne, dokumentację oraz gwarancję zapewnia spokój ducha. Szybka reakcja producenta może być kluczowa przy usuwaniu usterek oraz optymalizacji wydajności w czasie.

Prośba o próbki lub testy

Jeśli to możliwe, pozyskanie jednostek próbnych lub przeprowadzenie testów pilotażowych pomaga potwierdzić wydajność silnika z przekładnią w warunkach rzeczywistych. Taka praktyczna ocena zmniejsza ryzyko przed podjęciem dużych inwestycji.

Często zadawane pytania

Jakie czynniki najbardziej wpływają na trwałość silnika z przekładnią śrubową?

Warunki pracy, profile obciążenia, jakość smarowania oraz praktyki konserwacyjne wpływają na trwałość silników zębatych. Prawidłowy dobór i utrzymanie minimalizuje ryzyko przedwczesnych awarii.

Jak określić właściwe przełożenie przekładni dla mojego zastosowania?

Zanalizuj wymaganą prędkość i moment obrotowy na wyjściu. Przełożenie przekładni powinno odpowiadać tym parametrom, uwzględniając prędkość silnika i pożądanej sprawności.

Czy wszystkie silniki przekładniowe zębate pochyłe są odpowiednie do pracy z zmienną prędkością?

Nie wszystkie, jednak wiele nowoczesnych silników przekładniowych zębatych pochyłych jest zaprojektowanych do pracy z przemiennikami częstotliwości. Należy potwierdzić kompatybilność z konkretnym systemem sterowania.

Jaka konserwacja jest zazwyczaj wymagana dla silników przekładniowych?

Regularne kontrole smarowania, inspekcje wizualne oraz sprawdzenie osiowania są powszechne. Niektóre silniki przekładniowe mają szczelne smarowanie, co zmniejsza potrzebę konserwacji.

Spis treści

- Dobór idealnego silnika kątowego do zastosowań przemysłowych

- Zrozumienie podstawowych specyfikacji silnika z przekładnią

- Uwagi Mechaniczne i Środowiskowe

- Skuteczność i zagadnienia energetyczne

- Konserwacja i serwisowanie

- Integracja z systemami sterowania

- Czynniki specyficzne dla zastosowania

- Ostatnie kroki przed zakupem

-

Często zadawane pytania

- Jakie czynniki najbardziej wpływają na trwałość silnika z przekładnią śrubową?

- Jak określić właściwe przełożenie przekładni dla mojego zastosowania?

- Czy wszystkie silniki przekładniowe zębate pochyłe są odpowiednie do pracy z zmienną prędkością?

- Jaka konserwacja jest zazwyczaj wymagana dla silników przekładniowych?