V sodobnih industrijskih aplikacijah je ključnega pomena doseganje gladkega in stabilnega prenosa moči za učinkovitost obratovanja ter življenjsko dobo opreme. Planetarni reduktorji so postali zlati standard za precizne mehanske sisteme, saj ponujajo nepremagljivo zanesljivost v zahtevnih okoljih. Ti izpopolnjeni prenosni napravi združujejo več zobnikov v kompaktni konfiguraciji, da zagotovijo izjemno pomnožitev navora, hkrati pa ohranjajo natančno krmiljenje gibanja. Razumevanje načina delovanja planetarnih reduktorjev in njihovih ključnih prednosti pomaga inženirjem in proizvajalcem pri sprejemanju obveščenih odločitev za njihove specifične aplikacije.

Razumevanje osnovnega načrtovanja planetarnih reduktorjev

Osnovni sestavni deli in arhitektura

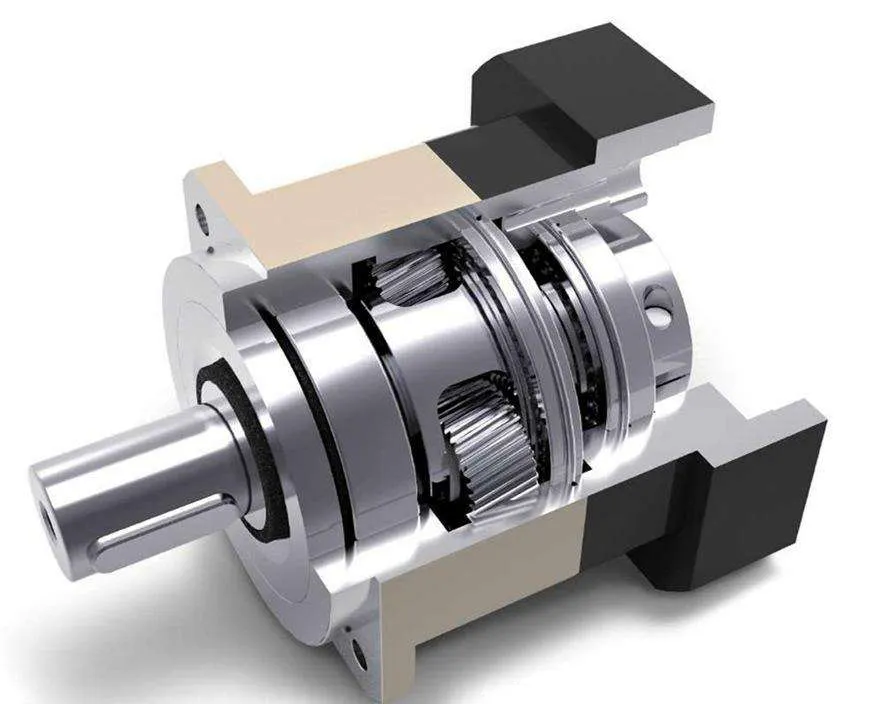

Konstrukcija planetarnih reduktorjev temelji na osrednjem sončnem kolesu, ki ga obkroža več planetnih zobnikov, vsi vstavljeni znotraj zunanjega kolobarja. Ta razporeditev ustvari zelo učinkovit sistem porazdelitve obremenitve, pri katerem se sile delijo na več stikalnih točk. Planetna zobna kolesa se vrtijo okoli sončnega zobnika in hkrati krožijo znotraj kolobarja, kar ustvarja zapleten, a natančno nadzorovan vzorec gibanja, ki omogoča znatno zmanjšanje hitrosti in povečanje navora.

Vsak sestavni del planetarnega sistema opravlja določeno funkcijo pri ohranjanju stabilnosti prestave. Sončna kolesa delujejo kot primarni gonilni element, planetarna kolesa pa omogočajo prenos moči in porazdelitev obremenitve. Krožno kolo služi kot nepremičen hišni del ali dodatni izhodni element, odvisno od zahtev posamezne konfiguracije. Ta večstopenjska nastavitev zagotavlja enakomerno porazdelitev mehanske napetosti, kar zmanjša obrabo in znatno podaljša delovno življenje v primerjavi s tradicionalnimi zobniškimi sistemi.

Mehanizmi porazdelitve obremenitve

Eden najpomembnejših prednosti planetarnih reduktorjev je njihova izjemna zmogljivost porazdelitve obremenitve. V nasprotju s konvencionalnimi zobniškimi sistemi, kjer se prenos moči dogaja prek posameznih točk vdiranja zobnikov, planetarna konfiguracija porazdeli obremenitev na več hkratnih stičnih točk. Ta večpotni prenos moči zmanjša napetost posameznih zobnikov in zmanjša tveganje katastrofalnega okvarjanja pri pogojih visokega navora.

Simetrična razporeditev planetarnih zobnikov okoli sredinske osi zagotavlja uravnotežene radialne sile, kar skoraj popolnoma odpravi uklanjanje gredi in obrabo ležajev. Ta lastnost uravnoteženega obremenjevanja neposredno prispeva k gladkemu delovanju, zaradi česar so planetarni reduktorji idealni za točnostne aplikacije. Enakomerna porazdelitev mehanske napetosti po vseh komponentah rezultira v doslednem delovanju in predvidljivih vzdrževalnih urnikih.

Napredne inženirske značilnosti za izboljšano zmogljivost

Standardi natančne proizvodnje

Sovremeni planetarnimi reduktorji vključujejo napredne proizvodne tehnike, ki zagotavljajo izjemno natančnost in zanesljivost. Računalniško nadzorovani obdelovalni procesi ohranjajo profile zob v mikrometrih glede na specifikacijo, kar ustvarja gladke površine za oprijem, ki minimizirajo vibracije in hrup med obratovanjem. Te natančne proizvodne standarde neposredno pomenijo izboljšano stabilnost prestav in podaljšano življenjsko dobo.

Toplotne obdelave in posebne izbire zlitin dodatno izboljšajo trdnost komponent planetarnih reduktorjev. Površinsko zakaljeni zobje imajo odlično odpornost proti obrabi, hkrati pa ohranjajo žilavost jedra, kar omogoča sistemom, da prenesejo ekstremne obremenitve brez škode za gladkost obratovanja. Nadzorne ukrepi kakovosti skozi celoten proizvodni proces zagotavljajo dosledno zmogljivost v vseh serijah.

Sistemi za maščenje in tesnenje

Učinkoviti sistemi za mazanje igrajo ključno vlogo pri ohranjanju gladkega delovanja planetarnih reduktorjev. Napredni sintetični maziva so posebej oblikovana, da zagotavljajo optimalne lastnosti viskoznosti v širokem temperaturnem območju, hkrati pa ponujajo izjemno zaščito pred obrabo in korozijo. Ta specializirana maziva zagotavljajo enakomerno debelino filma med površinami zobnikov, kar zmanjšuje trenje in nastajanje toplote.

Sodobni tesnitveni sistemi preprečujejo onesnaževanje in omogočajo dolgotrajno zadrževanje maziv. Večlipne tesnilne obroče in napredne tesnilne mase ustvarjajo učinkovite ovire proti okoljskim onesnaževalcem, kot so prah, vlaga in kemični hlapi. Te tesnitvene tehnologije pomembno prispevajo k dolgoročni zanesljivosti in gladkemu delovanju planetarnih prenosnih sistemov.

Pogonske prednosti v industrijskih aplikacijah

Zmanjševanje vibracij in nadzor hrupa

Lastne značilnosti konstrukcije planetarnih reduktorjev naravno zmanjšujejo vibracije in ravni hrupa med obratovanjem. Simetrična razporeditev zobnikov ustvarja uravnotežene sile, ki prekrižajo večino dinamičnih neuravnoteženosti, kar omogoča izjemno gladko delovanje tudi pri spremenljivih obremenitvah. Ta zmogljivost zmanjševanja vibracij naredi planetarne sisteme idealne za uporabe, ki zahtevajo natančno pozicioniranje ali minimalno motnjo okoliške opreme.

Napredne geometrije profila zobnikov dodatno izboljšujejo tiho delovanje teh prenosnih sistemov. Puščičaste konfiguracije zobnikov in optimizirani kontaktne razmerji zagotavljajo postopno prenos obremenitve med zasedenimi zobji, s čimer se izognejo nenadnim udarnim silam, ki povzročajo hrup v navadnih zobniških sistemih. Ta lastnost gladkega prenosa moči je posebej pomembna v aplikacijah, kjer je zmanjšanje hrupa ključno za udobje operaterjev in skladnost z regulativami.

Možnosti upravljanja toplote

Učinkovito odvajanje toplote je ključno za ohranjanje stabilne zmogljivosti prenosa, planetarni reduktorji pa se izkazujejo pri upravljanju temperature zahvaljujoč svoji kompaktni konstrukciji in visokemu razmerju med površino in prostornino. Večkratna zobnika v oprijemanju razporedijo proizvodnjo toplote na večjo površino, s čimer preprečijo lokalne vroče točke, ki bi lahko povzročile poslabšanje maziva ali deformacijo komponent.

V ohišja planetarnih reduktorjev je mogoče vgraditi integrirane hladilne elemente, kot so rebra, ventilatorji ali tekočinska hladilna sistema, da se izboljša toplotna učinkovitost v zahtevnih aplikacijah. Te zmogljivosti upravljanja temperature zagotavljajo dosledno viskoznost maziv in ohranjajo optimalne reže med komponentami, kar prispeva k stabilnim prenosnim lastnostim tudi med daljšimi obratovalnimi cikli.

Strategije vzdrževanja za optimalno delovanje

Prediktivni pristopi k vzdrževanju

Uvedba učinkovitih vzdrževalnih strategij je ključna za zagotavljanje neprekinjenega gladkega delovanja planetarnih reduktorjev. Analiza vibracij in programi vzorčenja olja omogočajo zgodnje opozarjanje na morebitne težave, preden vplivajo na stabilnost prenosa. Napredni sistemi nadzora lahko zaznajo majhne spremembe v obratovalnih parametrih, ki kažejo na razvoj težav, kar omogoča preventivne vzdrževalne posege.

Spremljanje temperature in tehnike termografskega snemanja pomagajo pri prepoznavanju nenavadnih toplotnih vzorcev, ki bi lahko nakazovali neustrezno mazanje, napačno poravnavo ali prevelike obremenitvene pogoje. Redno spremljanje teh parametrov omogoča vzdrževalnim ekipam, da rešijo težave, preden ogrozijo gladke lastnosti prenosa, zaradi katerih so planetarni reduktorji tako cenjeni v točnostnih aplikacijah.

Preverjanje in zamenjava komponent

Sistematizirani postopki pregleda zagotavljajo, da vse kritične komponente planetarnih reduktorjev ohranjajo svoje zasnovane delovne lastnosti. Mora se redno ocenjevati obraba zob, stanje ležajev in tesnil, da se prepreči poslabšanje gladkosti prenosa. Podrobni protokoli pregleda pomagajo ugotoviti komponente, ki jih je treba zamenjati, preden vplivajo na splošno zmogljivost sistema.

Pravilni postopki namestitve in poravnavanja so enako pomembni za ohranjanje stabilnih prenosnih lastnosti. Natančna montaža in točna poravnava gredi zagotavljata, da se obremenitve porazdelijo takšne, kot so zasnovane, s čimer se prepreči prezgodnja obraba in ohranja gladko delovanje, ki je značilno za dobro vzdrževane sisteme planetarnih reduktorjev.

Pogosta vprašanja

Kaj naredi planetarne reduktorje bolj gladke kot konvencionalne gonilne sisteme

Planetarni reduktorji dosegajo odlično gladkost z uporabo sistema porazdelitve obremenitve na več zobnikov, pri katerem se prenos moči zgodi preko več hkratnih kontaktov namesto preko posameznih zobnikov. Ta konstrukcija enakomerno porazdeljuje mehanske napetosti, zmanjšuje vibracije in ustvarja uravnotežene radialne sile, ki odpravijo uklon gredi. Simetrična razporeditev planetarnih zobnikov okoli srednje osi naravno izniči dinamične neuravnoteženosti, kar omogoča izjemno gladko delovanje tudi pri spremenljivih obremenitvah.

Kako planetarni reduktorji ohranjajo stabilnost pri visokih navorih

Stabilnost planetarnih reduktorjev pri visokih navorih izhaja iz njihove lastne zmogljivosti porazdelitve obremenitve prek več planetnih zobnikov. Vsak planetni zobnik prevzame le del skupne obremenitve, s čimer zmanjša napetost posameznih komponent in tveganje okvare. Kompaktna konstrukcija in več točk stika ustvarita tog sistem, ki upira uklonu, uravnotežena porazdelitev sil pa preprečuje nastanek škodljivih vibracij, ki bi lahko ogrozile stabilnost prenosa.

Katera vzdrževalna dejanja zagotavljajo nadaljnje gladko delovanje

Za ohranjanje gladkega delovanja je potrebno redno spremljati kakovost maziva, temperature in razine vibracij. Uvedba prediktivnih vzdrževalnih strategij prek analize olja in toplotnega spremljanja pomaga prepoznati morebitne težave, preden vplivajo na zmogljivost. Pravilna poravnava med namestitvijo, redni pregled tesnil in ležajev ter upoštevanje priporočenih urnikov mazanja so bistveni za ohranjanje gladkih lastnosti prenosa planetarnih reduktorjev.

Ali planetarni reduktorji lahko učinkovito delujejo v ekstremnih okoljskih pogojih

Sodobni planetarni reduktorji so zasnovani tako, da ohranjajo stabilne lastnosti prenosa v zahtevnih okoljih z naprednimi tesnitvenimi sistemi, specializiranimi mazivi in trdnimi materiali komponent. Večjezni tesnilni obroči in natančni tesnilni prstanji zaščitijo notranje komponente pred onesnaženjem, medtem ko sintetična maziva ohranjajo optimalno viskoznost pri širokem razponu temperatur. Toplotne obdelave in korozijo odporni materiali zagotavljajo zanesljivo delovanje v težkih industrijskih okoljih ter hkrati ohranjajo gladke lastnosti prenosa.